طرح توجیهی تولید بست کمربندی بهعنوان یک سند اقتصادی و فنی، نقش کلیدی در ارزیابی امکانسنجی این کسبوکار صنعتی دارد. این طرح مجموعهای دقیق از برآوردهای مالی، مدلسازی جریان نقدینگی، تحلیل هزینههای ثابت و متغیر، و بررسی ظرفیت تولید را ارائه میدهد. در این پروژه، شناخت بازار، بررسی قیمت مواد اولیه همچون پلیآمید و پلیپروپیلن، و تحلیل رقبا از الزامات اصلی محسوب میشود. همچنین بهرهگیری از دادههای بهروز به سرمایهگذار کمک میکند تا میزان سودآوری، دوره بازگشت سرمایه و نقطه سر به سر را بهصورت واقعبینانه ارزیابی کند.

در ادامه، طرح توجیهی تولید بست کمربندی به بررسی جزئیات فرآیند تولید، استانداردهای کنترل کیفیت، تکنولوژیهای قالبگیری تزریقی، نیازمندیهای زیرساختی و نیروی انسانی میپردازد. این بخشها به تصمیمگیرندگان کمک میکنند تا چشماندازی روشن از ابعاد فنی و اقتصادی پروژه داشته باشند. درج تحلیل مالی مبتنی بر اصول حسابداری، به همراه توجه به الزامات محیطزیستی و استانداردهای صنعتی، ارزش این طرح را دوچندان میکند. همچنین در این مسیر، بهرهگیری از محتوای تخصصی ارائهشده در سایت طرح فنی میتواند به تکمیل جنبههای تحلیلی پروژه کمک شایانی داشته باشد.

در نهایت، تدوین یک طرح جامع، مستند و قابل استناد برای ارائه به نهادهای بانکی و دستگاههای دولتی، شرط اصلی موفقیت در دریافت مجوز و شروع فعالیت تولیدی محسوب میشود. چنین طرحی باید توانایی توجیه سرمایهگذاری، پیشبینی هزینههای آتی و ترسیم مسیر سودآوری را بهطور شفاف ارائه دهد.

در صورت نیاز به طرح توجیهی تولید بست کمربندی برای اخذ مجوز و تسهیلات بانکی میتوانید به صورت مستقیم با کارشناس و متخصص این زمینه با تجربه 27 سال به صورت تلفنی با شماره تماس 09120039088 ارتباط برقرار کنید.

جهت اطلاعات بیشتر تا انتهای مقاله با ما همراه باشید.

طرح توجیهی تولید بست کمربندی چه بخشهایی را بررسی میکند؟

طرح توجیهی تولید بست کمربندی یک ساختار تحلیلی منظم دارد که با هدف ارزیابی دقیق ابعاد مالی، اقتصادی و فنی پروژه تهیه میشود. در این طرح، مواردی مانند سرمایهگذاری ثابت شامل هزینه خرید تجهیزات قالبگیری تزریقی، هزینههای زیرساختی و آمادهسازی محل تولید، و همچنین سرمایه در گردش موردنیاز بررسی میگردد. علاوه بر این، تحلیل جریان مالی، برآورد درآمد سالانه، نقطه سر به سر، نرخ بازدهی سرمایه و سود خالص بهطور کامل محاسبه میشود تا امکان تصمیمگیری اقتصادی برای سرمایهگذار فراهم شود.

در ادامه، این طرح بهصورت تکمیلی به بخشهای فنی شامل فرآیند تولید، انتخاب مواد اولیه، استانداردهای کنترل کیفیت و ظرفیت عملیاتی کارخانه میپردازد. در بخشی دیگر نیز شرایط بازار، نیاز مشتریان، وضعیت رقبا و استراتژی فروش با رویکردی مشابه یک بیزینس پلن تحلیل میشود. رویکرد مالی دقیق و محاسبات حسابداری این امکان را فراهم میکند که تمامی هزینهها و درآمدهای پروژه از زاویهای حرفهای و واقعگرایانه مورد ارزیابی قرار گیرد.

طرح توجیهی تولید بست کمربندی چه بخشهایی را بررسی میکند؟

طرح توجیهی تولید بست کمربندی یک ساختار تحلیلی منظم دارد که با هدف ارزیابی دقیق ابعاد مالی، اقتصادی و فنی پروژه تهیه میشود. در این طرح، مواردی مانند سرمایهگذاری ثابت شامل هزینه خرید تجهیزات قالبگیری تزریقی، هزینههای زیرساختی و آمادهسازی محل تولید، و همچنین سرمایه در گردش موردنیاز بررسی میگردد. علاوه بر این، تحلیل جریان مالی، برآورد درآمد سالانه، نقطه سر به سر، نرخ بازدهی سرمایه و سود خالص بهطور کامل محاسبه میشود تا امکان تصمیمگیری اقتصادی برای سرمایهگذار فراهم شود.

در ادامه، این طرح بهصورت تکمیلی به بخشهای فنی شامل فرآیند تولید، انتخاب مواد اولیه، استانداردهای کنترل کیفیت و ظرفیت عملیاتی کارخانه میپردازد. در بخشی دیگر نیز شرایط بازار، نیاز مشتریان، وضعیت رقبا و استراتژی فروش با رویکردی مشابه یک بیزینس پلن تحلیل میشود. رویکرد مالی دقیق و محاسبات حسابداری این امکان را فراهم میکند که تمامی هزینهها و درآمدهای پروژه از زاویهای حرفهای و واقعگرایانه مورد ارزیابی قرار گیرد.

تدوین طرح توجیهی تولید بست کمربندی با نرمافزار کامفار (COMFAR)

استفاده از نرمافزار کامفار یکی از استانداردترین روشها برای تحلیل مالی و اقتصادی پروژههاست و در تدوین طرح توجیهی تولید بست کمربندی نقش مهمی ایفا میکند. این نرمافزار با محاسبه دقیق شاخصهایی مانند نرخ بازده داخلی، ارزش فعلی خالص، دوره بازگشت سرمایه و جریان نقدینگی، امکان ارزیابی جامع و قابل استناد را فراهم میسازد. بهکارگیری ساختار مالی منظم در این تحلیلها موجب افزایش کیفیت تصمیمگیری و شفافسازی وضعیت اقتصادی پروژه میشود.

کامفار علاوه بر محاسبات مالی، سناریوهای مختلف هزینه و درآمد را بررسی کرده و تأثیر تغییرات قیمت مواد اولیه، ظرفیت تولید و هزینههای عملیاتی را شبیهسازی میکند. این ویژگی باعث میشود نتایج طرح نزدیک به شرایط واقعی بازار باشد و سرمایهگذار بتواند با اطمینان بیشتری برنامهریزی کند.

تحلیل نرخ بازدهی سرمایه (ROI) در طرح توجیهی تولید بست کمربندی

در طرح امکانسنجی تولید بست کمربندی نرخ بازدهی سرمایه (ROI) بهعنوان یکی از شاخصهای کلیدی ارزیابی مالی پروژه محاسبه میشود. این شاخص نشان میدهد که سرمایهگذار در برابر سرمایهگذاری انجامشده چه میزان سود کسب خواهد کرد. با توجه به ظرفیت تولید، هزینه مواد اولیه، قیمت فروش و هزینههای عملیاتی، میانگین نرخ بازدهی این پروژه معمولاً بین 25 تا 32 درصد برآورد میشود. چنین سطحی از بازدهی، پروژه را در رده طرحهای سودآور و کمریسک قرار میدهد.

علاوه بر این، تحلیل ROI در این پروژه با بررسی سناریوهای مختلف درآمد، تغییر هزینههای تولید و نوسانات بازار تکمیل میشود. این رویکرد تحلیلی باعث میشود سرمایهگذار دیدی شفاف از میزان سودآوری در شرایط متفاوت داشته باشد. محاسبه دقیق شاخصها، امکان مقایسه این فعالیت صنعتی با سایر گزینههای سرمایهگذاری را فراهم کرده و زمینه تصمیمگیری آگاهانه و هوشمندانه را ایجاد میکند.

ارزیابی مالی و اقتصادی پروژه از دیدگاه سرمایهگذاری

ارزیابی مالی در چارچوب طرح امکانسنجی تولید بست کمربندی بر پایه بررسی دقیق هزینهها، ظرفیت تولید، جریان نقدی و پیشبینی فروش انجام میشود. این ارزیابی میزان سودآوری، نقطه سر به سر، دوره بازگشت سرمایه و نیاز سرمایه در گردش را مشخص میکند و نشان میدهد که این پروژه تا چه میزان از نظر اقتصادی قابل اتکا است. تحلیل ساختار هزینهها و مقایسه آن با درآمد سالانه، امکان سنجش ریسک و تعیین پایداری فعالیت تولیدی را فراهم میکند.

از سوی دیگر، تحلیل اقتصادی این پروژه در قالب یک بیزینس پلن حرفهای، تأثیرات جانبی مانند ایجاد ارزش افزوده، افزایش اشتغال و توسعه بازار محصول را نیز بررسی میکند. این رویکرد کمک میکند سرمایهگذار علاوه بر ارزیابی سود مالی، به پیامدهای بلندمدت پروژه نیز توجه داشته باشد. ترکیب تحلیلهای مالی و اقتصادی، تصویری کامل و منطقی از چشمانداز سرمایهگذاری ارائه داده و تصمیمگیری را برای ورود به این حوزه تسهیل میکند.

هزینههای اولیه راهاندازی کارخانه تولید بست کمربندی در طرح توجیهی

برای برآورد دقیق هزینهها، تهیه طرح توجیهی جامع و مبتنی بر دادههای واقعی الزامی است؛ زیرا تمامی هزینههای ثابت، جاری و سرمایه در گردش بر اساس ظرفیت، تکنولوژی تولید و قیمت مواد اولیه محاسبه میشوند. در یک کارخانه متوسط با ظرفیت تولید سالانه حدود 800 تا 1000 تن، هزینه اولیه راهاندازی شامل خرید دستگاههای تزریق پلاستیک، قالبها، تجهیزات کنترل کیفیت، سیستمهای بستهبندی و آمادهسازی زیرساختها است. برآوردها نشان میدهد که هزینه راهاندازی چنین واحدی حدود 550,000 دلار (معادل 55 میلیارد تومان) خواهد بود. استفاده از تحلیلهای کارشناسی و دادههای مرجع از جمله محتوای ارائهشده در سایت طرح فنی به افزایش دقت محاسبات کمک میکند.

در ادامه، هزینههای تکمیلی شامل خرید مواد اولیه اولیه، سرمایه در گردش سهماهه اول، هزینه استخدام پرسنل، سیستمهای پشتیبان، برق صنعتی و هزینههای اداری نیز باید لحاظ شود. این بخش از هزینهها معمولاً بین 120,000 تا 150,000 دلار (12 تا 15 میلیارد تومان) برآورد میشود. بنابراین مجموع سرمایهگذاری برای شروع فعالیت کارخانه تولید بست کمربندی در مقیاس متوسط، بین 670,000 تا 700,000 دلار (67 تا 70 میلیارد تومان) قرار میگیرد که رقم قابلقبولی برای یک واحد صنعتی با بازار پایدار و سودآوری مناسب محسوب میشود.

جدول برآورد هزینههای راهاندازی کارخانه تولید بست کمربندی

| نوع هزینه | مبلغ دلاری | معادل تومان (هر دلار = 100,000 تومان) |

|---|---|---|

| خرید دستگاه تزریق پلاستیک (2 دستگاه) | 260,000 دلار | 26 میلیارد تومان |

| خرید قالبها و تجهیزات جانبی | 90,000 دلار | 9 میلیارد تومان |

| سیستم کنترل کیفیت و آزمایشگاه | 35,000 دلار | 3.5 میلیارد تومان |

| تجهیزات بستهبندی و لیبلینگ | 45,000 دلار | 4.5 میلیارد تومان |

| زیرساخت و آمادهسازی سالن تولید | 120,000 دلار | 12 میلیارد تومان |

| سرمایه در گردش اولیه | 130,000 دلار | 13 میلیارد تومان |

| جمع کل سرمایهگذاری | 680,000 دلار | 68 میلیارد تومان |

بررسی سرمایهگذاری ثابت و هزینههای جاری پروژه

سرمایهگذاری ثابت در پروژه تولید بست کمربندی شامل هزینههایی مانند خرید دستگاههای تزریق پلاستیک، قالبهای تخصصی، تجهیزات آزمایشگاهی، سیستمهای بستهبندی و آمادهسازی زیرساخت تولید است. این بخش از سرمایهگذاری نقش اصلی در ایجاد ظرفیت تولید پایدار دارد و معمولاً بیشترین سهم هزینهای را به خود اختصاص میدهد. انتخاب تجهیزات مناسب و استاندارد، تأثیر مستقیمی بر کیفیت محصول و بهرهوری واحد تولیدی خواهد داشت.

در کنار سرمایهگذاری ثابت، هزینههای جاری نیز بخش قابلتوجهی از هزینههای سالانه را تشکیل میدهند. این هزینهها شامل مواد اولیه پلیآمید و پلیپروپیلن، حقوق و دستمزد کارکنان، هزینه انرژی و تعمیرات، هزینههای بستهبندی، حملونقل و سایر مخارج عملیاتی است. مدیریت اصولی هزینههای جاری، تداوم سودآوری و حفظ جریان نقدینگی پروژه را تضمین کرده و امکان برنامهریزی دقیق مالی را برای سرمایهگذار فراهم میسازد.

بررسی میزان درآمد و سودآوری در کسبوکار تولید بست کمربندی

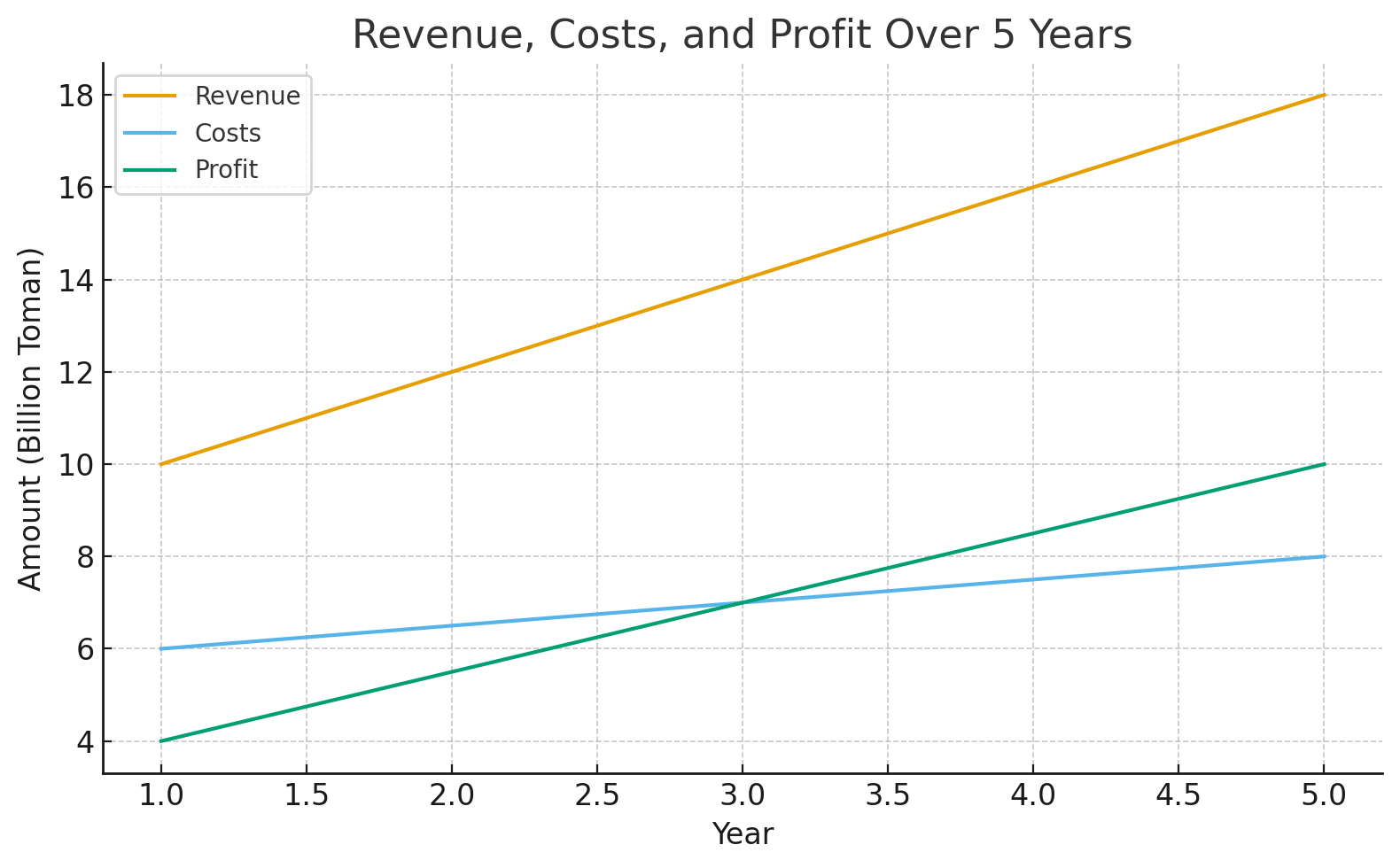

تحلیل درآمد و سود بهصورت دقیق در طرح توجیهی تولید بست کمربندی انجام میشود و نتایج آن نشان میدهد که این کسبوکار در صورت مدیریت صحیح هزینهها و انتخاب تجهیزات استاندارد، از بازدهی مالی مناسبی برخوردار است. با توجه به ظرفیت تولید یک واحد متوسط، میانگین درآمد سالانه میتواند بین 15 تا 18 میلیارد تومان باشد. نرخ سود خالص نیز معمولاً در محدوده 25 تا 30 درصد قرار میگیرد که رقم قابلتوجهی برای یک واحد صنعتی با بازار مصرف گسترده محسوب میشود.

از سوی دیگر، محاسبه سودآوری با درنظرگرفتن هزینه مواد اولیه، حقوق پرسنل، هزینه انرژی و استهلاک تجهیزات انجام میشود. کنترل این هزینهها نقش زیادی در افزایش حاشیه سود دارد. در تحلیلهای مالی، روند رشد درآمد و سود در سالهای آینده نیز پیشبینی میشود تا سرمایهگذار دیدی روشن از پایداری کسبوکار داشته باشد. این رویکرد جامع، امکان تصمیمگیری آگاهانه و سنجش ریسک را فراهم کرده و مسیر توسعه پروژه را مشخص میسازد.

- Revenue یعنی درآمد،

- Costs یعنی هزینهها،

- Profit یعنی سود خالص حاصل از اختلاف درآمد و هزینهها.

بررسی موقعیت استراتژیک کسبوکار تولید بست کمربندی با مدل SWOT

تحلیل موقعیت استراتژیک با مدل SWOT در کسبوکار تولید بست کمربندی، تصویر روشنی از وضعیت رقابتی و ظرفیتهای توسعه پروژه ارائه میدهد. در بخش نقاط قوت، وجود بازار گسترده و پایدار، نیاز مداوم صنایع الکتریکی و ساختمانی، و امکان تولید با حاشیه سود مناسب از مهمترین موارد محسوب میشود. همچنین، قابلیت توسعه خطوط تولید و تنوع در اندازه و نوع محصول، مزیت رقابتی قابلتوجهی ایجاد میکند.

در مقابل، نقاط ضعف و تهدیدها نیز باید بهصورت دقیق بررسی شوند. وابستگی به مواد اولیه وارداتی، رقابت قیمتی شدید و نوسانات بازار پلیمر از عوامل اثرگذار بر سودآوری هستند. فرصتها نیز شامل رشد صنایع مصرفکننده، افزایش تقاضای پروژههای عمرانی و امکان توسعه صادرات میشود. این تحلیل به سرمایهگذار کمک میکند تصمیمات راهبردی خود را با آگاهی و دقت بیشتری اتخاذ کند.

تجهیزات اصلی خط تولید بست کمربندی در طرح توجیهی

- دستگاه تزریق پلاستیک صنعتی؛ بهعنوان قلب خط تولید، وظیفه ذوب مواد پلیمری و تزریق آنها به داخل قالب را بر عهده دارد و باید از نظر ظرفیت و فشار کاری مطابق استاندارد انتخاب شود.

- قالبهای تولید بست کمربندی؛ این قالبها با دقت بالا طراحی میشوند تا کیفیت و یکنواختی محصولات تضمین شود و قابلیت تولید در اندازههای مختلف را فراهم کنند.

- آسیاب و خردکن ضایعات؛ برای بازیافت ضایعات تولید و کاهش هزینه مواد اولیه مورد استفاده قرار میگیرد.

- دستگاه گیتکاتر (برش نهایی)؛ جهت جداسازی و اصلاح قطعات اضافی پس از خروج از قالب استفاده میشود.

- سیستم خشککن مواد اولیه؛ رطوبتزدایی از مواد پلیآمید و پلیپروپیلن برای جلوگیری از آسیبهای کیفی ضروری است.

- تجهیزات بستهبندی و لیبلزنی؛ جهت آمادهسازی محصول برای عرضه به بازار و حفظ نظم در خروجی خط تولید استفاده میشود.

مواد اولیه ضروری برای راهاندازی خط تولید بست کمربندی

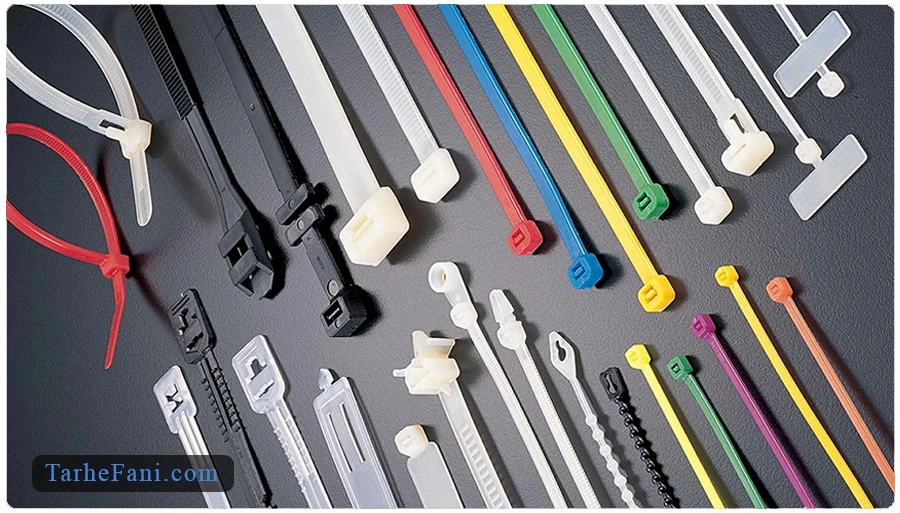

- پلیآمید (Nylon 6 و Nylon 66): ماده اصلی برای ساخت بست کمربندی به دلیل استحکام کششی بالا، مقاومت حرارتی و انعطافپذیری مناسب.

- پلیپروپیلن (PP): گزینهای مقرونبهصرفه برای تولید برخی مدلها با مقاومت قابلقبول در برابر رطوبت و مواد شیمیایی.

- مستربچ رنگی: جهت ایجاد رنگهای مختلف در محصولات و افزایش جذابیت و شناسایی کاربردهای متفاوت.

- افزودنیهای پایدارکننده UV: برای افزایش مقاومت بستها در برابر نور خورشید و جلوگیری از کاهش کیفیت در محیطهای بیرونی.

- روانکنندههای صنعتی: کمک به بهبود فرآیند تزریق پلاستیک، کاهش سایش قالب و افزایش عمر قطعات.

- مواد بستهبندی: شامل لفاف، نایلون، جعبه و لیبل که برای ارائه محصول بهصورت استاندارد در بازار ضروری است.

فرایند تولید بست کمربندی در کارخانه

فرایند تولید بست کمربندی در کارخانه مجموعهای از مراحل فنی و کنترلشده است که برای دستیابی به محصولی باکیفیت، مقاوم و استاندارد انجام میشود. این فرایند از انتخاب مواد اولیه مناسب آغاز شده و تا بستهبندی نهایی ادامه مییابد. ابتدا مواد پلیمری نظیر پلیآمید یا پلیپروپیلن با افزودنیهای مختلف ترکیب شده و پس از خشککردن، وارد دستگاه تزریق پلاستیک میشوند.

در این مرحله، مواد ذوبشده تحت فشار و حرارت مشخص به داخل قالب تزریق شده و شکل نهایی بست ایجاد میشود. سپس قطعات از قالب خارج شده، وارد مرحله برش، اصلاح و کنترل کیفیت میشوند. در پایان، بستها بر اساس سایز و مدل دستهبندی شده و در بستهبندی استاندارد قرار میگیرند. این مراحل با رعایت استانداردهای تولید، تضمینکننده کیفیت محصول در بازار رقابتی خواهد بود.

1. آمادهسازی و خشککردن مواد اولیه

در این مرحله مواد پلیمری شامل پلیآمید و پلیپروپیلن بهدقت بررسی و در خشککنهای مخصوص قرار میگیرند تا رطوبت آنها حذف شود. وجود رطوبت در مواد اولیه میتواند منجر به ایجاد نقص در ساختار نهایی بستها شود. مواد پس از خشکشدن در دمای کنترلشده به مخزن تغذیه دستگاه تزریق منتقل میشوند. در این مرحله همچنین افزودنیهایی مثل مستربچ رنگی و پایدارکنندههای UV به نسبت مشخص با مواد اصلی ترکیب میشوند تا ویژگیهای مقاومتی و ظاهری محصول بهبود یابد. کنترل دقیق نسبت اختلاط و زمان خشککردن برای دستیابی به کیفیت یکنواخت اهمیت زیادی دارد.

2. تزریق مواد مذاب در دستگاه Injection Molding

در این مرحله مواد خشکشده وارد سیلندر دستگاه تزریق پلاستیک شده و تحت حرارت تدریجی ذوب میشوند. مارپیچ دستگاه مواد را بهصورت یکنواخت مخلوط کرده و به سمت نازل هدایت میکند. سپس مواد مذاب با فشار بالا وارد قالب تولید بست کمربندی میشود. دما، فشار و زمان تزریق دقیقاً تنظیم میشود تا محصولی بدون نقص، مقاوم و یکنواخت تولید شود. پس از تزریق، مرحله خنککاری انجام میشود که فرم بست را تثبیت میکند و از تغییر شکل احتمالی جلوگیری مینماید. این مرحله از نظر فنی حساسترین بخش فرآیند تولید است.

3. خروج قطعات و عملیات اصلاحی

پس از خنکشدن کامل، قالب باز شده و بستهای تولیدشده توسط سیستم اتوماتیک یا اپراتور خارج میشوند. در این مرحله، اضافات و پلیسههای کوچک ایجادشده در محل اتصال قطعه باید با دستگاه گیتکاتر یا ابزارهای برش دقیق حذف شوند. کیفیت عملیات اصلاحی تأثیر مستقیمی بر ظاهر و عملکرد بست دارد. سپس قطعات بهصورت تصادفی نمونهبرداری شده و تحت آزمونهای کشش، انعطافپذیری و مقاومت حرارتی قرار میگیرند. این مرحله تضمینکننده رعایت استانداردهای کیفی در محصول نهایی است.

4. کنترل کیفیت و دستهبندی

در این بخش، بستهای تولیدشده بر اساس سایز، ضخامت، رنگ و مقاومت طبقهبندی میشوند. هر سری تولید از نظر استحکام، ابعاد، انعطافپذیری و کیفیت سطحی مورد بررسی دقیق قرار میگیرد. کنترل کیفیت شامل آزمونهای مکانیکی، حرارتی و بصری است که هر نقص احتمالی را مشخص میکند. پس از تأیید نهایی، محصولات در سبدهای مخصوص قرار گرفته و برای بستهبندی آماده میشوند. این مرحله نقش مهمی در حفظ استاندارد و جلب اعتماد مشتری دارد.

5. بستهبندی نهایی و آمادهسازی برای بازار

در آخرین مرحله، بستها در تعداد مشخص دستهبندی شده و وارد خط بستهبندی میشوند. بستهبندی میتواند بهصورت نایلونی، وکیوم یا کارتنهای چاپدار انجام شود. درج اطلاعاتی مانند سایز، جنس، رنگ، تعداد و استاندارد محصول روی بسته الزامی است. سپس بستهها پلمب شده و روی پالت قرار میگیرند تا برای انبار یا ارسال به بازار آماده شوند. کیفیت بستهبندی علاوه بر حفظ سلامت محصول، نقش مهمی در بازاریابی و افزایش فروش دارد.

نقش طرح توجیهی تولید بست کمربندی در دریافت مجوزهای لازم

تهیه طرح توجیهی تولید بست کمربندی یکی از الزامات اصلی برای اخذ مجوزهای صنعتی از سازمانهای دولتی است. این طرح شامل تحلیلهای مالی، برآورد سرمایه مورد نیاز، ارزیابی بازار، ظرفیت تولید، اثرات زیستمحیطی و جزئیات فنی پروژه است که همگی توسط مراجع صدور مجوز بررسی میشوند. ارائه طرحی مستند و دقیق باعث افزایش شانس پذیرش درخواست و تسریع روند صدور مجوز خواهد شد. نهادهای نظارتی بهویژه به بخشهای ارزیابی ریسک، استانداردهای تولید و توان مالی مجری پروژه توجه ویژهای دارند.

علاوه بر این، وجود یک طرح جامع که اطلاعات کامل پروژه را بهصورت رسمی و عددی ارائه دهد، برای دریافت موافقت اصولی، جواز تأسیس و پروانه بهرهبرداری ضروری است. استفاده از منابع تحلیلی معتبر مانند محتوای تخصصی موجود در سایت طرح فنی میتواند کیفیت مستندات ارائهشده را افزایش دهد. در نهایت، طرح توجیهی استاندارد، شفافیت پروژه را برای مراجع تصمیمگیر ایجاد کرده و مسیر قانونی آغاز فعالیت تولیدی را هموار میسازد.

فرایند کامل دریافت مجوز از ارگانهای دولتی

فرایند دریافت مجوزهای لازم برای راهاندازی واحد تولید بست کمربندی، مجموعهای از مراحل اداری و فنی است که رعایت آنها برای شروع فعالیت صنعتی ضروری میباشد. نخستین مرحله، ثبت درخواست در سامانههای مربوط مانند بهینیاب و ارائه اطلاعات اولیه پروژه است. سپس بررسی کارشناسی انجام میشود و ارزیابی ظرفیت تولید، محل اجرا، توان مالی و مطابقت پروژه با ضوابط محیطزیست صورت میگیرد. برای اخذ مجوز، داشتن یک طرح امکانسنجی تولید بست کمربندی که شامل اطلاعات مالی و فنی کامل باشد، الزامی است.

در مرحله بعد، سازمانهای مربوطه نظیر وزارت صمت، محیطزیست، شرکت برق و آتشنشانی، مدارک و مستندات ارائهشده را بررسی کرده و در صورت تأیید، موافقت اصولی صادر میکنند. پس از آن، متقاضی باید اقدام به تأمین تجهیزات، آمادهسازی زیرساختها و تکمیل تعهدات صنعتی کند. در نهایت، بازدید میدانی انجام شده و در صورت تأیید رعایت استانداردها، پروانه بهرهبرداری صادر میشود. این روند مرحلهبهمرحله با هدف تضمین سلامت، ایمنی و کیفیت فعالیت صنعتی انجام میگیرد.

مدارک و مستندات موردنیاز در فرآیند مجوز تولید بست کمربندی

- طرح توجیهی کامل و بهروز شامل تحلیلهای مالی، فنی، زیستمحیطی و برآورد ظرفیت تولید.

- مدارک هویتی متقاضی شامل شناسنامه، کارت ملی و مدارک حقوقی در صورت ثبت شرکت.

- اسناد مالکیت یا اجارهنامه محل اجرای پروژه همراه با کد پستی و مشخصات دقیق موقعیت.

- نقشههای فنی و جانمایی سالن تولید تأییدشده توسط مهندسین ذیصلاح.

- استعلامهای محیطزیست، اداره برق و شرکت آب و فاضلاب در خصوص امکان تأمین زیرساختها.

- گواهی عدم سوءپیشینه و مفاصاحساب مالیاتی جهت تکمیل پرونده اداری.

- پیشفاکتور تجهیزات و دستگاهها برای بررسی توان مالی و تطبیق با ظرفیت اعلامشده.

نقش محاسبات مالی طرح توجیهی در تأیید وام پروژه تولید بست کمربندی

محاسبات مالی دقیق در طرح توجیهی تولید بست کمربندی یکی از مهمترین معیارهایی است که بانکها برای ارزیابی اعتبار و قابلیت بازپرداخت وام در نظر میگیرند. این محاسبات شامل برآورد هزینههای ثابت و جاری، پیشبینی درآمد، تحلیل نقطه سر به سر، جریان نقدینگی و دوره بازگشت سرمایه است. زمانی که این اطلاعات بهصورت عددی، مستند و مطابق استانداردهای مالی ارائه شود، بانک توانایی تشخیص ریسک و سنجش پایداری پروژه را با دقت بیشتری خواهد داشت.

از سوی دیگر، بخشهای مرتبط با نرخ بازدهی سرمایه، سود خالص و توانایی بازپرداخت اقساط نقش مهمی در جلب اعتماد بانک ایفا میکنند. هرچه محاسبات مالی شفافتر، واقعیتر و منطبق بر شرایط بازار باشد، شانس تأیید وام افزایش مییابد. بانکها بهویژه بر توان نقدینگی پروژه در سالهای اولیه حساس هستند و طرحی که جریانهای مالی آن با اصول حسابداری تنظیم شده باشد، فرآیند تأمین مالی را تسهیل میکند.

بررسی مطالعات بازار در صنعت تولید بست کمربندی

تحلیل بازار برای هر طرح صنعتی ضروری است و در هنگام تدوین طرح توجیهی تولید بست کمربندی باید به دادههای کلان و رقابتی بازار پلاستیک در ایران توجه ویژه داشت. طبق گزارشهای رسمی، سالانه قریب به ۳ تا ۴ میلیون تن پلیمر و مشتقات آن در صنایع پاییندستی مانند تولید انواع قطعات پلاستیکی نظیر بست کمربندی مصرف میشود. همین حجم تقاضا، نشاندهنده وجود بازار بالقوه برای بست کمربندی است. تقاضا عمدتاً از سوی صنایع ساختمانی، الکتریکی، خودروسازی و بستهبندی تأمین میگردد که باعث تنوع مصرفکنندگان و کاهش تمرکز بازار میشود.

با نگاهی به ظرفیت فعلی تولید در کشور و میزان استفاده از ظرفیت اسمی، مشخص میشود که فضای مناسبی برای ورود واحدهای جدید تولید بست وجود دارد. ظرفیت اسمی تولید پلیمر در ایران حدود ۸.۸ میلیون تن در سال گزارش شده است، اما بخش عمده این ظرفیت فعلاً فعال نیست. بنابراین، تولید بست کمربندی — با توجه به تقاضای پیوسته — میتواند سهم قابلتوجهی از بازار پلاستیک را کسب کند.

در تحلیل بازار باید به روند رشد صنایع مرتبط نیز توجه شود: افزایش ساخت و ساز، توسعه پروژههای عمرانی، گسترش شبکه برق و مخابرات و نیاز به اتصالات پلاستیکی، همگی تقاضا برای محصولات نظیر بست کمربندی را افزایش خواهند داد. با ارائه یک طرح دقیق، آماری و قابل دفاع، فرصت خوبی برای جذب سرمایه و برطرف کردن نیازهای بازار در کوتاهمدت و بلندمدت فراهم میآید.

| شاخص مورد بررسی | مقدار / عدد | سال مبنا | منبع رسمی |

|---|---|---|---|

| میزان مصرف سالانه پلیمر در صنایع پاییندستی | 3.2 میلیون تن | 1402 | وزارت صنعت، معدن و تجارت |

| ظرفیت اسمی تولید پلیمر در کشور | 8.8 میلیون تن | 1402 | وزارت نفت / پتروشیمی |

| درصد استفاده واقعی از ظرفیت اسمی | 62٪ | 1402 | انجمن صنایع پلیمر |

| حجم بازار داخلی انواع اتصالات و قطعات پلاستیکی | 14 هزار میلیارد تومان | 1401 | گزارش رسمی وزارت صمت |

| میانگین رشد سالانه مصرف بست کمربندی | 7 تا 9 درصد | 1399–1402 | انجمن صنایع برق و ساختمان |

| سهم صنایع برق و مخابرات از مصرف بست کمربندی | 43٪ | 1402 | شرکت توانیر |

| سهم صنعت ساختمان از مصرف بست کمربندی | 31٪ | 1402 | مرکز آمار ایران |

| میزان واردات بست کمربندی | 1٬200 تن | 1401 | گمرک جمهوری اسلامی ایران |

| ارزش واردات بست کمربندی | 18 میلیون دلار | 1401 | گمرک جمهوری اسلامی ایران |

| میزان صادرات بست کمربندی | 350 تن | 1401 | سازمان توسعه تجارت ایران |

پرسشهای متداول درباره طرح توجیهی تولید بست کمربندی

1. هزینه راهاندازی کارخانه تولید بست کمربندی چقدر است؟

هزینه راهاندازی یک واحد تولیدی متوسط معمولاً بین 60 تا 75 میلیارد تومان برآورد میشود که شامل تجهیزات تزریق پلاستیک، قالبها، زیرساخت و سرمایه در گردش است.

2. سودآوری تولید بست کمربندی چقدر است؟

با توجه به حاشیه سود مناسب محصولات پلیمری، سود خالص این کسبوکار معمولاً بین 25 تا 30 درصد در سال تخمین زده میشود.

3. برای دریافت مجوز تولید بست کمربندی چه مدارکی لازم است؟

طرح توجیهی، مدارک هویتی، اسناد مالکیت یا اجاره محل، نقشه جانمایی، استعلامهای محیطزیست و پیشفاکتور تجهیزات از مهمترین مدارک هستند.

4. آیا این محصول بازار مناسبی در داخل کشور دارد؟

بله، صنایع ساختمانی، مخابرات، برق، خودروسازی و بستهبندی بهطور مداوم مصرفکننده این محصول هستند و رشد تقاضای سالانه بین 7 تا 9 درصد گزارش شده است.

5. آیا امکان صادرات بست کمربندی وجود دارد؟

بله، کشورهای همسایه مانند عراق، افغانستان، ارمنستان و پاکستان بازار مناسبی برای صادرات این محصول دارند.

6. آیا داشتن طرح توجیهی برای دریافت وام الزامی است؟

بله، بانکها برای بررسی بازدهی پروژه، توان مالی، دوره بازگشت سرمایه و جریان نقدینگی، ارائه طرح توجیهی دقیق و استاندارد را الزامی میدانند.

سفارش طرح توجیهی تولید بست کمربندی با خروجی کامفار

تدوین طرح توجیهی تولید بست کمربندی با کیفیت حرفهای نیازمند تجربه عملی، دانش مالی و آشنایی کامل با ضوابط صدور مجوزهای صنعتی است. تیم ما با بهرهگیری از متخصصانی که سابقه طولانی در ارزیابی پروژههای سرمایهگذاری و فرآیندهای بانکی دارند، طرحی جامع و مستدل ارائه میدهد. این طرح شامل تحلیل مالی دقیق، برآورد هزینهها، پیشبینی سود، بررسی بازار، و تهیه خروجی استاندارد در نرمافزار کامفار (COMFAR) است. ارائه این اطلاعات، مسیر شما را برای اخذ جواز تأسیس و دریافت تسهیلات بانکی تسهیل میکند. همچنین میتوانید جهت ارتقای کیفیت مستندات از محتوای تخصصی سایت طرح فنی بهرهمند شوید.

با ثبت سفارش این طرح، ۴ ماه پشتیبانی رایگان و یک جلسه آنلاین برای توضیح مراحل اداری اخذ مجوز، نحوه ارائه وثایق، ضمانتنامههای بانکی و فرایند دریافت وام در اختیار شما قرار میگیرد. این خدمات به شما کمک میکند تصویر شفاف و دقیقی از مسیر پیشرو داشته باشید و با اطمینان بیشتری وارد مرحله اجرا شوید.

جهت سفارش طرح توجیهی تولید بست کمربندی و ارتباط با کارشناسان ما با شماره تماس 09120039088 ارتباط برقرار کنید.