طرح توجیهی تولید لوله بدون درز بهعنوان سندی راهبردی، چارچوبی دقیق برای تصمیمگیری سرمایهگذاری فراهم میآورد و با اتکا بر دادههای معتبر، امکانسنجی فنی و مالی پروژه را تبیین میکند. این سند، مسیر تأمین مواد اولیه، انتخاب فناوری مناسب، برنامهریزی ظرفیت تولید و کنترل کیفیت را همزمان با برآورد هزینههای ثابت و جاری، جریانهای نقدی و سودآوری پایدار روشن میسازد. نگارش منسجم و مبتنی بر واقعیتهای بازار، ریسکهای اجرایی را کاهش داده و شفافیت لازم برای تعامل با نهادهای ذیربط را تقویت میکند.

در فرآیند تدوین این گزارش، طرح توجیهی تولید لوله بدون درز باید بر پایه تحلیل تقاضای صنعتی، ساختار رقابتی، الزامات استاندارد، و ارزیابی حساسیت نسبت به نوسانات قیمت نهادهها شکل گیرد. انتخاب فناوری تولید، بهرهوری انرژی، مدیریت موجودی و پیشبینی سناریوهای فروش، در کنار ارزیابی ریسکهای عملیاتی، به تصمیمسازی دقیق کمک میکند. توجه به الزامات محیطزیستی و انطباق با مقررات، اعتبار طرح را نزد ذینفعان افزایش میدهد.

همافزایی میان برآوردهای مالی و ملاحظات فنی، امکان تخصیص بهینه منابع را فراهم کرده و مسیر توسعه پایدار واحد تولیدی را هموار میسازد. استفاده هدفمند از دادههای بازار و تجربههای عملیاتی، به بهبود نرخ بازده سرمایه و پایداری جریان نقدی منجر میشود. در این چارچوب، اشاره به لوله مانیسمان بهعنوان محصولی با ارزش افزوده بالا، جهتگیری تولید را واقعبینانهتر میکند و ارجاع به سایت طرح فنی میتواند به تکمیل اطلاعات کمک نماید. در صورت نیاز به طرح توجیهی تولید لوله بدون درز (مانیسمان) برای اخذ مجوز و تسهیلات بانکی میتوانید به صورت مستقیم با کارشناس و متخصص این زمینه با تجربه 27 سال به صورت تلفنی با شماره تماس 09120039088 ارتباط برقرار کنید. جهت اطلاعات بیشتر تا انتهای مقاله با ما همراه باشید.

طرح توجیهی تولید لوله بدون درز چه بخشهایی را بررسی میکند؟

این گزارش با تمرکز بر امکانسنجی مالی و عملیاتی، تصویری شفاف از هزینههای اصلی پروژه، سرمایهگذاری ثابت و جاری، ساختار بهای تمامشده، جریانهای نقدی و پیشبینی سودآوری ارائه میدهد. تحلیل نقطه سربهسر، نرخ بازده سرمایه، دوره بازگشت سرمایه و سناریوهای خوشبینانه و محافظهکارانه، به تصمیمگیری مبتنی بر شواهد کمک میکند. در کنار آن، ارزیابی ریسکهای مالی ناشی از نوسانات قیمت مواد اولیه و انرژی، مدیریت سرمایه در گردش و سازوکارهای کنترل هزینه، پایداری طرح را تقویت میکند.

در بعد فنی و بازار، طرح توجیهی تولید لوله بدون درز به بررسی ظرفیت تولید، انتخاب فناوری، الزامات استاندارد، برنامهریزی تأمین، ساختار نیروی انسانی و تحلیل تقاضای صنعتی میپردازد. همراستاسازی این یافتهها با اهداف راهبردی کسبوکار، چارچوبی منسجم مشابه بیزینس پلن فراهم میآورد تا تصمیمهای سرمایهگذاری، مبتنی بر واقعیتهای بازار و محدودیتهای اجرایی اتخاذ شود.

تدوین طرح توجیهی تولید لوله مانیسمان با نرمافزار کامفار (COMFAR)

بهکارگیری نرمافزار کامفار در تدوین گزارشهای امکانسنجی، دقت محاسبات مالی و انسجام سناریوپردازی را ارتقا میدهد. این ابزار با مدلسازی جریانهای نقدی، محاسبه شاخصهای ارزیابی سرمایهگذاری و تحلیل حساسیت نسبت به تغییرات قیمت نهادهها و ظرفیت تولید، تصویری شفاف از پایداری اقتصادی پروژه ارائه میکند. ساختار استاندارد خروجیها نیز فرآیند ارائه به ذینفعان را تسهیل میسازد.

در چارچوب طرح توجیهی تولید لوله بدون درز استفاده از کامفار، امکان مقایسه گزینههای فنی، سنجش اثر بهرهوری انرژی و برآورد سرمایه در گردش را فراهم میکند. یکپارچگی دادههای فنی و مالی، ریسک تصمیمگیری را کاهش داده و مسیر برنامهریزی مرحلهای پروژه را قابل اتکا میسازد.

تحلیل نرخ بازدهی سرمایه (ROI) در طرح توجیهی تولید لوله بدون درز

نرخ بازدهی سرمایه شاخصی کلیدی برای سنجش کارایی تخصیص منابع در پروژههای صنعتی است و با مقایسه سود خالص سالانه با کل سرمایهگذاری اولیه محاسبه میشود. در این حوزه، مقدار ROI تابعی از بهرهوری تولید، ساختار بهای تمامشده، قیمت فروش و ثبات تأمین مواد اولیه است. بر اساس سناریوهای واقعبینانه بازار، دامنهای از بازدهی قابل انتظار ترسیم میشود تا سرمایهگذار تصویر دقیقی از ریسک و بازده داشته باشد.

در چارچوب طرح امکان سنجی تولید لوله مانیسمان تحلیل حساسیت نسبت به نوسانات انرژی، نرخ ارز و ظرفیت عملیاتی، درصد بازدهی را قابل اتکاتر میکند. بهطور معمول، در صورت مدیریت هزینهها و فروش پایدار، ROI در بازهای حدود 18 تا 28 درصد قابل دستیابی است.

هزینههای اولیه راهاندازی کارخانه تولید لوله بدون درز در طرح توجیهی

برای برآورد دقیق هزینهها باید از طرح توجیهی استفاده شود؛ زیرا ساختار هزینهها به فناوری تولید، سطح اتوماسیون، محل استقرار و دسترسی به زیرساختها وابسته است. در ظرفیت یک کارخانه متوسط، سرمایهگذاری اولیه شامل خرید زمین و آمادهسازی سایت، احداث سولهها، تأمین خطوط نورد و تجهیزات حرارتی، آزمایشگاه کنترل کیفیت، تأسیسات انرژی و سرمایه در گردش آغازین میشود. در شرایط متعارف، هزینه راهاندازی چنین واحدی حدود 28 تا 32 میلیون دلار برآورد میشود که بهطور نمونه 30 میلیون دلار (معادل 4,200 میلیارد تومان با نرخ هر دلار 140 هزار تومان) مبنای مناسبی برای برنامهریزی است.

تفکیک شفاف اقلام سرمایهای، امکان کنترل انحراف بودجه و زمانبندی تأمین منابع را فراهم میکند. ارزیابی پیمانکاران، شرایط خرید تجهیزات، هزینههای حمل و نصب، آموزش نیروی انسانی و پیشبینی ذخایر احتیاطی برای نوسانات ارزی باید در محاسبات لحاظ شود. بهرهگیری از دادههای مرجع و تجربه پروژههای مشابه، همراه با منابع تحلیلی مانند سایت طرح فنی، دقت برآورد را افزایش میدهد.

| ردیف | سرفصل هزینه | مبلغ (میلیون دلار) | معادل تومان (میلیارد تومان) |

|---|---|---|---|

| 1 | خرید زمین و آمادهسازی سایت | 2.5 | 350 |

| 2 | احداث سولهها و ساختمانها | 5.0 | 700 |

| 3 | خطوط تولید و تجهیزات اصلی | 12.0 | 1,680 |

| 4 | کورهها، تأسیسات حرارتی و انرژی | 4.0 | 560 |

| 5 | آزمایشگاه و کنترل کیفیت | 1.2 | 168 |

| 6 | نصب، راهاندازی و آموزش | 1.8 | 252 |

| 7 | سرمایه در گردش اولیه | 3.5 | 490 |

| جمع کل | 30.0 | 4,200 |

بررسی سرمایهگذاری ثابت و هزینههای جاری پروژه

سرمایهگذاری ثابت شامل هزینههای تملک زمین، احداث ابنیه صنعتی، خرید ماشینآلات اصلی و جانبی، تأسیسات زیربنایی و تجهیزات کنترل کیفیت است. این بخش، ستون فقرات ظرفیت تولید را شکل میدهد و انتخاب سطح فناوری، عمر مفید داراییها و هزینههای استهلاک را تعیین میکند. برنامهریزی مرحلهای برای خرید و نصب تجهیزات، ضمن کاهش فشار نقدینگی، ریسک تأخیر در بهرهبرداری را نیز مدیریت مینماید.

هزینههای جاری به مواد اولیه، انرژی، دستمزد، تعمیر و نگهداری، لجستیک و هزینههای اداری وابسته است. کنترل بهای تمامشده از طریق بهینهسازی مصرف انرژی، قراردادهای پایدار تأمین و نگهداشت پیشگیرانه تجهیزات، حاشیه سود عملیاتی را تقویت میکند. پایش مستمر شاخصهای هزینهای، امکان اصلاح بهموقع تصمیمها را فراهم میآورد.

بررسی میزان درآمد و سودآوری در کسبوکار تولید لوله بدون درز

تحلیل درآمد و سود به صورت دقیق در طرح توجیهی تولید لوله مانیسمان انجام میشود و بر پایه ظرفیت عملیاتی، قیمت فروش قراردادی و پایداری زنجیره تأمین استوار است. در یک سناریوی واقعبینانه، رشد درآمد سالانه میتواند در بازه 10 تا 15 درصد تحقق یابد؛ مشروط بر مدیریت فروش صنعتی و تنوعبخشی به سبد مشتریان. حاشیه سود ناخالص، با کنترل بهای مواد اولیه و انرژی، معمولاً در محدوده 22 تا 30 درصد قابل دستیابی است.

در بعد سودآوری خالص، بهینهسازی هزینههای عملیاتی و کاهش توقفات تولید، نقش تعیینکننده دارد. با اجرای نگهداشت پیشگیرانه و قراردادهای پایدار تأمین، نسبت سود خالص به فروش میتواند به 12 تا 18 درصد برسد. تحلیل حساسیت نسبت به نوسانات نرخ ارز و انرژی، دامنه ریسک را شفاف کرده و برنامههای پوشش ریسک را هدفمند میسازد.

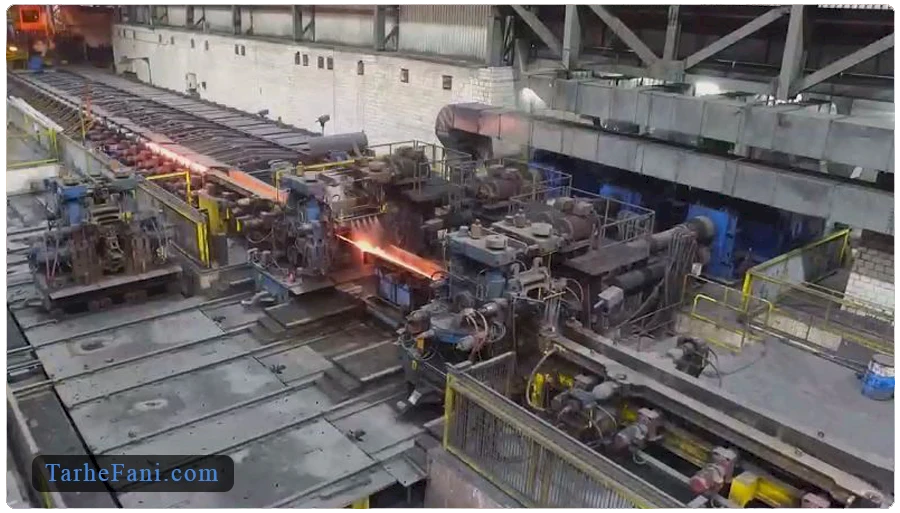

تجهیزات اصلی خط تولید لوله بدون درز در طرح توجیهی

1️⃣ کورههای پیشگرم و عملیات حرارتی: برای رساندن شمش به دمای یکنواخت و آمادهسازی مناسب پیش از فرآیند شکلدهی، با کنترل دقیق پروفایل حرارتی.

2️⃣ دستگاه سوراخکاری و پیلگر میل: ایجاد حفره اولیه و نورد تدریجی برای دستیابی به ضخامت یکنواخت و خواص مکانیکی پایدار.

3️⃣ قفسههای نورد طولی و سایزینگ: تنظیم قطر خارجی و ضخامت دیواره با تلرانسهای صنعتی و کاهش بیضویشدن محصول.

4️⃣ سیستمهای خنککاری کنترلشده: تثبیت ریزساختار و جلوگیری از تنشهای پسماند در مسیر خروج از خط.

5️⃣ تجهیزات صافکاری و برش دقیق: بهبود راستایی، یکنواختی طول و آمادهسازی برای بستهبندی یا فرآوری بعدی.

6️⃣ سامانههای آزمون غیرمخرب و آزمایشگاه متالورژی: پایش کیفیت سطحی و حجمی، تضمین انطباق با استانداردها.

7️⃣ تجهیزات بستهبندی و لجستیک داخلی: حفاظت از محصول نهایی و تسهیل جابهجایی ایمن در انبار و ارسال.

مواد اولیه ضروری برای راهاندازی خط تولید لوله بدون درز یا لوله مانیسمان

🟡 شمش فولادی آلیاژی یا کربنی: ماده پایه تولید که ترکیب شیمیایی و تمیزی متالورژیکی آن، استحکام و یکنواختی محصول را تعیین میکند.

⚫ فروآلیاژها (مانند فروسیلیس و فرومنگنز): تنظیم ترکیب شیمیایی مذاب برای دستیابی به خواص مکانیکی هدفگذاریشده.

🟡 مواد روانکار و روانسازهای دما بالا: کاهش اصطکاک در فرآیند سوراخکاری و نورد، افزایش عمر ابزار و بهبود کیفیت سطح.

⚫ مواد نسوز و مصرفی کورهها: پایداری حرارتی و ایمنی عملیات پیشگرم و عملیات حرارتی را تضمین میکند.

🟡 گازها و سوختهای صنعتی: تأمین انرژی پایدار برای کورهها و فرآیندهای حرارتی با کنترل دقیق دما.

⚫ آب صنعتی و مواد تصفیه: خنککاری کنترلشده تجهیزات و جلوگیری از رسوب و خوردگی در مدارها.

فرایند تولید لوله بدون درز در کارخانه

تولید لوله بدون درز فرایندی پیوسته و دقیق است که از انتخاب ماده اولیه تا تحویل محصول نهایی را در بر میگیرد. هدف اصلی، دستیابی به یکنواختی ابعادی، خواص مکانیکی پایدار و کیفیت سطحی مطابق با استانداردهای صنعتی است. کنترل دما، تنشهای پسماند و ریزساختار فلز در تمام مراحل نقش تعیینکننده دارد. هماهنگی میان تجهیزات پیشگرم، شکلدهی، نورد و عملیات تکمیلی، ریسک عیوبی مانند بیضویشدن، ترکهای سطحی و ناهمگنی ضخامت را کاهش میدهد. پایش کیفی مستمر و آزمونهای غیرمخرب، انطباق محصول با الزامات کاربردهای حساس نظیر خطوط فشار را تضمین میکند. در این چارچوب، تولید لوله مانیسمان نیازمند انضباط فرآیندی، نگهداشت پیشگیرانه تجهیزات و مهارت نیروی انسانی است تا بازده عملیاتی و قابلیت اتکا در بلندمدت حفظ شود.

انتخاب و آمادهسازی ماده اولیه

انتخاب شمش فولادی با ترکیب شیمیایی کنترلشده، نقطه شروع کیفیت محصول است. یکنواختی آنالیز عناصر آلیاژی، تمیزی متالورژیکی و حداقلبودن ناخالصیها، بر رفتار فلز در حین تغییرشکل اثر مستقیم دارد. پیش از ورود به خط، بازرسی ظاهری، اندازهگیری ابعادی و جداسازی عیوب سطحی انجام میشود. در صورت نیاز، برش به طولهای استاندارد و پیشگرم تدریجی برای جلوگیری از شوک حرارتی صورت میگیرد. ثبت مشخصات هر بچ مواد اولیه، ردیابیپذیری کیفی را تقویت کرده و امکان تحلیل علل ریشهای عیوب احتمالی را فراهم میسازد. این نظم در ورودی خط، مبنای پایداری کیفیت در مراحل بعدی است.

پیشگرم و سوراخکاری اولیه

شمشها در کورههای پیشگرم تا دمای یکنواخت رسانده میشوند تا قابلیت شکلدهی افزایش یابد و تنشهای موضعی کاهش پیدا کند. کنترل پروفایل دمایی، از اکسیداسیون بیش از حد و افت کیفیت سطح جلوگیری میکند. سپس عملیات سوراخکاری اولیه انجام میشود تا حفره مرکزی ایجاد گردد. هممحوری ابزار، سرعت نفوذ و روانکاری مناسب، یکنواختی حفره و کاهش عیوب داخلی را تضمین میکند. تنظیمات دقیق این مرحله، بر توزیع ضخامت دیواره در نوردهای بعدی اثرگذار است و هرگونه انحراف میتواند به بیثباتی ابعادی منجر شود.

نورد طولی و تنظیم ابعاد

پس از ایجاد حفره، قطعه در قفسههای نورد طولی عبور داده میشود تا به قطر و ضخامت هدف نزدیک گردد. کنترل پاسهای نورد، سرعت خط و دمای قطعه، برای دستیابی به تلرانسهای صنعتی ضروری است. استفاده از قفسههای سایزینگ به کاهش بیضویشدن و یکنواختی ضخامت کمک میکند. پایش آنلاین ابعاد و اعمال اصلاحات لحظهای، اتلاف را کاهش داده و بهرهوری را افزایش میدهد. مدیریت سایش غلتکها و کالیبراسیون دورهای تجهیزات، ثبات کیفیت را در تولید پیوسته حفظ میکند.

عملیات حرارتی و خنککاری کنترلشده

برای تثبیت خواص مکانیکی، عملیات حرارتی متناسب با گرید فولاد انجام میشود. انتخاب سیکل حرارتی مناسب، استحکام، چقرمگی و مقاومت به خستگی را بهینه میکند. خنککاری کنترلشده از ایجاد تنشهای پسماند و تغییرات ناخواسته ریزساختار جلوگیری مینماید. پایش دمای خروجی و زمان ماند در ناحیه حرارتی، یکنواختی خواص را در طول محصول تضمین میکند. این مرحله، پیوند میان عملکرد مکانیکی و دوام سرویس را برقرار میسازد.

تکمیل، آزمون و بستهبندی

در انتهای خط، صافکاری، برش به طولهای استاندارد و پرداخت سطح انجام میشود. سپس آزمونهای غیرمخرب برای شناسایی عیوب سطحی و حجمی بهکار میرود و نمونهبرداری مکانیکی برای تأیید انطباق با استانداردها صورت میگیرد. مستندسازی نتایج آزمونها، ردیابیپذیری و پذیرش محصول توسط مشتریان صنعتی را تسهیل میکند. در نهایت، بستهبندی ایمن و برچسبگذاری دقیق، از آسیب در حملونقل جلوگیری کرده و آمادگی تحویل به بازار را تضمین مینماید.

نقش طرح توجیهی تولید لوله بدون درز در دریافت مجوزهای لازم

طرح توجیهی تولید لوله بدون درز بهعنوان سندی جامع، چارچوب مالی، فنی و اقتصادی پروژه را به نهادهای قانونی ارائه میدهد. این گزارش شامل برآورد سرمایهگذاری، تحلیل سودآوری، ارزیابی ریسکها و مطابقت با استانداردهای محیطزیستی و ایمنی است که نقش تعیینکنندهای در تصویب درخواست مجوز دارد. ارائه اطلاعات دقیق و مستند، اعتماد مقامات ذیربط را جلب کرده و روند دریافت مجوزها را تسریع میکند.

همچنین، بهرهگیری از دادهها و گزارشهای معتبر از منابع تخصصی مانند سایت طرح فنی، امکان ارائه مستندات قابل اتکا برای بانکها و نهادهای نظارتی را فراهم میآورد. این فرآیند، نه تنها به اخذ مجوزهای لازم کمک میکند بلکه پایهای برای دریافت تسهیلات مالی و حمایتهای دولتی ایجاد مینماید و مسیر توسعه پایدار کارخانه را هموار میسازد.

نقش محاسبات مالی طرح توجیهی در تایید وام پروژه تولید لوله بدون درز

محاسبات مالی موجود در طرح توجیهی تولید لوله بدون درز، پایهای برای ارزیابی قابلیت بازپرداخت و ریسک اعتباری پروژه فراهم میکند. بانکها و مؤسسات مالی با بررسی جریانهای نقدی پیشبینیشده، نقطه سربهسر، نرخ بازده سرمایه و دوره بازگشت سرمایه، میزان اطمینان از بازگشت وام را میسنجند. دقت در برآورد هزینهها و درآمدها، اعتماد به اطلاعات مالی ارائهشده را افزایش میدهد و احتمال تأیید درخواست وام را بهطور قابل توجهی بالا میبرد.

علاوه بر این، تحلیل حساسیت و سناریوهای مختلف اقتصادی در طرح توجیهی، نشان میدهد که پروژه تحت شرایط مختلف بازار چگونه عمل خواهد کرد. ارائه این دادهها به بانکها، ریسک سرمایهگذاری را کاهش داده و امکان تصمیمگیری سریع و مطمئن را فراهم میسازد. از این طریق، محاسبات مالی دقیق نقش حیاتی در تضمین منابع مالی و حمایت بانکی برای راهاندازی کارخانه ایفا میکند.

تفاوت لوله درزدار و بدون درز

لولههای درزدار با استفاده از فرآیند نورد ورق فولادی و جوش طولی تولید میشوند، بنابراین در طول لوله یک درز جوش وجود دارد که نقطه ضعف بالقوهای در برابر فشار و خوردگی ایجاد میکند. این لولهها معمولاً برای انتقال مایعات و گاز با فشار متوسط مناسب هستند و هزینه تولید پایینتری نسبت به لولههای بدون درز دارند. ضخامت دیواره و قطر خارجی این لولهها با محدودیتهای مشخصی تولید میشود و کنترل کیفیت جوش و تستهای غیرمخرب برای تضمین ایمنی الزامی است.

در مقابل، لوله بدون درز یا لوله مانیسمان از شمش فولادی یکپارچه و با فرآیند سوراخکاری و نورد پیوسته تولید میشود، بهطوری که هیچ درز جوشی در آن وجود ندارد. این ویژگی باعث میشود مقاومت لوله در برابر فشارهای بالا، دماهای شدید و خوردگی بیشتر باشد. لولههای بدون درز برای خطوط انتقال نفت، گاز و صنایع پتروشیمی با فشار بالا کاربرد دارند و طول عمر بیشتری نسبت به لولههای درزدار ارائه میدهند. کنترل دقیق ابعاد و خواص مکانیکی در تمام طول لوله اهمیت بالایی دارد.

مطالعات بازار در صنعت تولید لوله بدون درز

مطالعات بازار برای تدوین طرحهای اقتصادی و سرمایهگذاری مانند طرح توجیهی تولید لوله بدون درز نشان میدهد که بازار لولههای فولادی در ایران و جهان تحت تأثیر صنایع نفت، گاز، پتروشیمی و زیرساختها قرار دارد. بر اساس گزارشهای تجاری بینالمللی، حدود 56 ٪ از بازار لولههای بدون درز در بخش نفت و گاز مصرف میشوند و استفاده از این نوع لولهها در صنایع سنگین ادامه دارد. در ایران نیز محصولات فولادی، از جمله انواع لوله، بخشی از بازار داخلی را تشکیل میدهند و تولید فولاد خام کشور در سالهای اخیر حدود 31 میلیون تن گزارش شده است که نشاندهنده اهمیت زنجیره فولاد در اقتصاد کشور است.

با وجود پتانسیل بالا، دادههای واقعی از بخش لولههای بدون درز ایران محدود است، اما ظرفیت تولیدکنندگان داخلی مانند صنایع فولاد آلیاژی پاسارگاد یا مجتمع فولاد و نورد آسین ابهر که سالانه نزدیک به 60 هزار تا 70 هزار تن لوله مانیسمان تولید میکنند، نشاندهنده تقاضای موجود در بازار صنعتی است. همچنین گزارشهای رسمی وزارت صنعت، معدن و تجارت ایران حاوی برنامههای توسعه و پایش ظرفیتهای تولید محصولات فولادی است که میتواند به تحلیل دقیق تقاضای داخلی کمک کند.

تحلیلهای تکمیلی بازار نشان میدهد که با افزایش پروژههای زیرساختی و رشد صنایع وابسته، تقاضا برای لولههای بدون درز در میانمدت قابل افزایش است، هرچند نوسانات اقتصادی، هزینههای انرژی و رقابت با واردات یکی از چالشهای موجود برای تولیدکنندگان داخلی به شمار میآید.

| شاخص بازار | مقدار / درصد | توضیحات |

|---|---|---|

| سهم بازار لوله بدون درز در صنعت نفت و گاز | 56 ٪ | بیشترین مصرف در خطوط انتقال نفت و گاز و صنایع پتروشیمی |

| ظرفیت تولید لوله مانیسمان در ایران | 60,000 – 70,000 تن در سال | تولیدکنندگان داخلی شامل مجتمعهای فولاد آلیاژی و نورد فولاد |

| تولید فولاد خام ایران | 31 میلیون تن در سال | نشاندهنده توان تولید مواد اولیه برای لوله بدون درز |

| رشد سالانه تقاضای لوله صنعتی | 10 – 12 ٪ | ناشی از توسعه پروژههای نفت، گاز و صنایع سنگین |

| نسبت مصرف داخلی به صادرات | 70 ٪ مصرف داخلی / 30 ٪ صادرات | بخش عمده تولید جهت تأمین بازار داخلی مصرف میشود |

| درصد حاشیه سود ناخالص تولید | 22 – 30 ٪ | تحت تاثیر کنترل هزینههای انرژی و مواد اولیه قرار دارد |

| درصد بازده سرمایه ROI | 18 – 28 ٪ | بر اساس تحلیل سناریوهای واقعی و ظرفیت تولید متوسط محاسبه شده |

سفارش طرح توجیهی تولید لوله بدون درز با خروجی کامفار

تیم ما شامل گروهی از کارشناسان با تجربه و حرفهای است که بیش از 27 سال در زمینه سرمایهگذاری، امور اداری و بانکی کشور فعالیت داشتهاند. این گروه، طرحهای توجیهی را با دقت و مطابق استانداردهای لازم برای اخذ مجوزها و همکاری با بانکها تدوین میکنند. تمامی مراحل، از تحلیل مالی تا بررسی فنی و اقتصادی پروژه، با استفاده از دادههای معتبر و ابزارهای پیشرفته مانند خروجی کامفار انجام میشود تا قابلیت اتکا و پذیرش طرح تضمین گردد. اطلاعات بهروز سایت طرح فنی نیز برای جمعآوری دادهها و تکمیل گزارشها مورد بهرهبرداری قرار میگیرد.

با سفارش طرح توجیهی تولید لوله بدون درز، علاوه بر ارائه طرح جامع، ۴ ماه پشتیبانی رایگان ارائه میشود و یک جلسه آنلاین نیز برای توضیح پروسه اداری اخذ مجوز، وثایق و ضمانتنامه بانکی و مراحل دریافت وامهای بانکی در اختیار شما قرار میگیرد. این خدمات، مسیر اجرای پروژه را شفاف و کمریسک میکند.

جهت سفارش طرح توجیهی تولید لوله بدون درز (مانیسمان) و ارتباط با کارشناسان ما با شماره تماس 09120039088 ارتباط برقرار کنید.