طرح توجیهی تولید ورق گالوانیزه بهعنوان یک سند تصمیمساز، مبنای ارزیابی فنی و مالی برای ورود به صنعت فولاد پوششدار محسوب میشود. این گزارش با تمرکز بر تحلیل ظرفیت تولید، انتخاب فناوری خط گالوانیزاسیون، کیفیت مواد اولیه و الزامات استاندارد، تصویری شفاف از امکانپذیری پروژه ارائه میدهد. همزمان، ساختار هزینهها، سرمایهگذاری ثابت، هزینههای جاری و جریانهای نقدی بهصورت دقیق بررسی میشود تا ریسکهای اجرایی و مالی به حداقل برسد و تصمیمگیری مبتنی بر دادههای قابل اتکا انجام گیرد.

در ادامه، طرح توجیهی تولید ورق گالوانیزه با تحلیل بازار مصرف در صنایع ساختمان، خودروسازی و لوازم خانگی، چشمانداز فروش و پایداری درآمد را ترسیم میکند. برآورد سودآوری، نقطه سربهسر، سرمایه در گردش و سناریوهای حساسیت، امکان مقایسه گزینهها و بهینهسازی ساختار مالی را فراهم میسازد. همچنین انطباق الزامات حقوقی و بانکی با شاخصهای مالی، مسیر اخذ مجوز و تسهیلات را تسهیل کرده و تجربه اجرایی تیمهای تخصصی سایت طرح فنی در این بخش نقش کلیدی دارد.

در جمعبندی، این گزارش با ارائه ترازنامهها و شاخصهای عملکرد، قابلیت اتکای پروژه را برای ذینفعان تقویت میکند و ریسک تصمیم را کاهش میدهد. در صورت نیاز به طرح توجیهی تولید ورق گالوانیزه برای اخذ مجوز و تسهیلات بانکی میتوانید به صورت مستقیم با کارشناس و متخصص این زمینه با تجربه 27 سال به صورت تلفنی با شماره تماس 09120039088 ارتباط برقرار کنید. جهت اطلاعات بیشتر تا انتهای مقاله با ما همراه باشید.

طرح توجیهی تولید ورق گالوانیزه شامل تحلیل چه مواردی است؟

در تدوین این گزارش، تمرکز اصلی بر ارزیابی جامع ابعاد مالی و اجرایی پروژه قرار دارد. بررسی هزینههای سرمایهگذاری شامل خرید ماشینآلات، تجهیزات خط گالوانیزه، زیرساختها و هزینههای پیشراهاندازی انجام میشود. در کنار آن، تحلیل سرمایه در گردش با هدف تضمین تداوم تولید، تأمین مواد اولیه و پوشش هزینههای جاری بهصورت دقیق محاسبه میگردد. همچنین برآورد درآمد، ساختار فروش، حاشیه سود و نقطه سربهسر، دید روشنی از پایداری اقتصادی پروژه ارائه میدهد.

در گام بعد، شاخصهای کلیدی عملکرد مالی مانند نرخ بازده داخلی، دوره بازگشت سرمایه و تحلیل حساسیت نسبت به نوسانات قیمت مواد اولیه و بازار مصرف بررسی میشوند. این تحلیلها امکان تصمیمگیری آگاهانه را برای سرمایهگذار فراهم میسازد. طرح توجیهی تولید ورق گالوانیزه در عمل نقش یک بیزینس پلن حرفهای را ایفا میکند که هم برای ارزیابی اقتصادی و هم برای تعامل با بانکها و مراجع صدور مجوز، چارچوبی قابل اتکا و منسجم ایجاد مینماید.

نگارش طرح توجیهی تولید ورق گالوانیزه با کامفار

در فرآیند تدوین گزارشهای اقتصادی، استفاده از نرمافزار کامفار امکان شبیهسازی دقیق ساختار مالی پروژه را فراهم میسازد. در این رویکرد، تحلیل مالی پروژه با تکیه بر دادههای واقعی بازار انجام شده و شاخصهایی مانند هزینههای سرمایهای، مخارج بهرهبرداری و استهلاک بهصورت نظاممند محاسبه میشوند. این دقت محاسباتی، پایه تصمیمگیری حرفهای برای سرمایهگذار را تقویت میکند.

در ادامه، طرح توجیهی تولید ورق گالوانیزه با تمرکز بر جریان نقدی سالانه، توان بازپرداخت تعهدات و پیشبینی عملکرد مالی پروژه تکمیل میشود. استخراج نرخ بازده داخلی و دوره بازگشت سرمایه، امکان ارزیابی ریسک و مقایسه سناریوهای مختلف را فراهم کرده و گزارش نهایی را به سندی قابل اتکا برای مراجع بانکی و نهادهای اجرایی تبدیل مینماید.

نرخ بازدهی سرمایه در طرح توجیهی تولید ورق گالوانیزه چند درصد است؟

نرخ بازدهی سرمایه یکی از شاخصهای کلیدی برای سنجش جذابیت اقتصادی پروژه محسوب میشود و بر پایه برآورد دقیق هزینهها و درآمدها محاسبه میگردد. در این چارچوب، نرخ بازده داخلی با توجه به سرمایهگذاری ثابت، هزینههای جاری و ظرفیت فروش تعیین میشود و تصویری شفاف از کارایی تخصیص منابع ارائه میدهد. تحلیل همزمان جریان نقدی سالانه نشان میدهد که پروژه تا چه اندازه توان ایجاد نقدینگی پایدار برای پوشش تعهدات را دارد.

بر اساس مفروضات متعارف بازار و فناوری، در طرح امکان سنجی تولید ورق گالوانیزه نرخ بازدهی سرمایه معمولاً در بازه ۱۸ تا ۲۵ درصد برآورد میشود. این سطح از بازده، در کنار دوره بازگشت سرمایه منطقی، پروژه را برای سرمایهگذاران صنعتی و مراجع تأمین مالی قابل قبول میسازد و ریسک اقتصادی را در محدودهای کنترلشده نگه میدارد.

تحلیل و ارزیابی اثرات مالی و اقتصادی طرح

در این بخش، نتایج مالی پروژه با تکیه بر دادههای طرح امکان سنجی تولید ورق گالوانیزه بررسی میشود تا اثرات اقتصادی آن بهصورت واقعبینانه سنجیده شود. ارزیابی توجیهپذیری مالی با تحلیل ساختار هزینهها، درآمدهای پیشبینیشده و پایداری جریانهای نقدی انجام میگیرد و نشان میدهد پروژه در برابر نوسانات بازار تا چه اندازه مقاوم است. این تحلیل، پایه تصمیمسازی برای سرمایهگذار و نهادهای تأمین مالی را تقویت میکند.

در ادامه، بررسی سودآوری پروژه و پیامدهای آن بر اشتغال، زنجیره تأمین و ارزش افزوده صنعتی انجام میشود. همزمان، تحلیل اقتصادی با مقایسه سناریوهای مختلف تولید و فروش، ریسکها و فرصتها را شفاف میسازد. این نتایج در قالب یک بیزینس پلن منسجم ارائه میشود تا چارچوبی قابل اتکا برای اجرای پروژه و جذب منابع مالی فراهم گردد.

برآورد هزینه راهاندازی با طرح توجیهی تولید ورق گالوانیزه

برای برآورد دقیق هزینهها، استفاده از طرح توجیهی یک ضرورت فنی و مالی محسوب میشود؛ زیرا تمامی اجزای سرمایهگذاری بهصورت ساختارمند تحلیل میگردد. در یک کارخانه متوسط تولید ورق گالوانیزه با ظرفیت سالانه حدود 150 تا 200 هزار تن، هزینه راهاندازی عمدتاً شامل خط گالوانیزه گرم، تجهیزات جانبی، زیرساختها و سرمایه در گردش است. بر اساس شرایط متعارف بازار، هزینه کل راهاندازی چنین واحدی حدود 12 میلیون دلار برآورد میشود (معادل تقریبی 1,440 میلیارد تومان با فرض نرخ هر دلار 120 هزار تومان).

در طرح توجیهی تولید ورق گالوانیزه، تفکیک هزینه راهاندازی کارخانه ورق گالوانیزه، سرمایهگذاری اولیه تولید ورق گالوانیزه و برآورد سرمایه ثابت و در گردش موجب کاهش ریسک تصمیمگیری میشود. این شفافیت مالی، امکان برنامهریزی نقدینگی و تأمین منابع را فراهم کرده و تجربه تحلیلی ارائهشده در سایت طرح فنی، مبنای قابل اتکایی برای شروع پروژه ایجاد میکند.

| ردیف | عنوان هزینه | مبلغ (میلیون دلار) | معادل تومان (میلیارد تومان) |

|---|---|---|---|

| 1 | خط گالوانیزه گرم و تجهیزات اصلی | 6.5 | 780 |

| 2 | تجهیزات جانبی، تأسیسات و نصب | 2.0 | 240 |

| 3 | ساختمان، سوله و زیرساختها | 1.5 | 180 |

| 4 | هزینههای قبل از بهرهبرداری و مجوزها | 0.5 | 60 |

| 5 | سرمایه در گردش اولیه | 1.5 | 180 |

| جمع کل | 12.0 | 1,440 |

تحلیل هزینههای سرمایهگذاری ثابت و جاری در طرح

در ارزیابی مالی پروژههای صنعتی، شناسایی دقیق هزینههای سرمایهگذاری ثابت نقش تعیینکنندهای در برآورد حجم منابع اولیه دارد. این بخش شامل هزینه خرید ماشینآلات، تجهیزات تولید، ساختمانها، تأسیسات زیربنایی و مخارج پیش از بهرهبرداری است که بهصورت یکباره پرداخت میشوند و مبنای محاسبه استهلاک قرار میگیرند. دقت در این تحلیل، از انحراف بودجه و افزایش غیرمنتظره سرمایهگذاری جلوگیری میکند.

در مقابل، مدیریت سرمایه در گردش طرح صنعتی به پوشش هزینههای جاری مانند مواد اولیه، دستمزد نیروی انسانی، انرژی، تعمیر و نگهداری و هزینههای اداری اختصاص دارد. انجام صحیح تفکیک هزینههای ثابت و جاری امکان کنترل نقدینگی، حفظ تداوم تولید و افزایش کارایی مالی پروژه را فراهم کرده و پایداری اقتصادی طرح را در بلندمدت تضمین مینماید.

تحلیل درآمد و سود تولید ورق گالوانیزه

تحلیل درآمد و سود به صورت دقیق در طرح توجیهی تولید ورق گالوانیزه انجام میشود تا ظرفیت واقعی ایجاد ارزش اقتصادی پروژه مشخص گردد. در یک واحد متوسط، با فرض فروش پایدار در بازار داخلی و منطقهای، درآمد تولید ورق گالوانیزه سالانه میتواند بین ۱۰۰ تا ۱۳۰ میلیون دلار برآورد شود. ساختار قیمتگذاری مبتنی بر هزینه مواد اولیه، نرخ انرژی و شرایط رقابتی بازار تعیین شده و مبنای پیشبینی جریانهای نقدی قرار میگیرد.

از منظر سودآوری، حاشیه سود ورق گالوانیزه در شرایط متعارف بازار بین ۱۲ تا ۱۸ درصد تخمین زده میشود که نشاندهنده جذابیت اقتصادی این صنعت است. در این چارچوب، سودآوری کارخانه ورق گالوانیزه با مدیریت بهینه هزینهها و بهرهبرداری کامل از ظرفیت تولید تقویت شده و امکان بازگشت سرمایه در بازهای منطقی برای سرمایهگذار فراهم میگردد.

تحلیل SWOT در طرح امکانسنجی تولید ورق گالوانیزه

در چارچوب ارزیابی راهبردی پروژه، تحلیل SWOT ابزاری کارآمد برای شناسایی عوامل داخلی و خارجی اثرگذار بر طرح امکانسنجی تولید ورق گالوانیزه محسوب میشود. نقاط قوت شامل دسترسی به مواد اولیه فولادی، قابلیت تولید محصول با ارزش افزوده بالا و تقاضای پایدار در صنایع ساختمانی و خودروسازی است. در مقابل، وابستگی بخشی از تجهیزات به واردات و نوسانات قیمت انرژی بهعنوان نقاط ضعف بالقوه مطرح میشوند که نیازمند مدیریت هدفمند هستند.

در بخش عوامل بیرونی، فرصتها عمدتاً از رشد مصرف داخلی، توسعه صادرات منطقهای و سیاستهای حمایتی صنعتی ناشی میشوند. در عین حال، تهدیدهایی مانند رقابت شدید، تغییرات نرخ ارز و محدودیتهای زیستمحیطی میتوانند بر عملکرد مالی اثرگذار باشند. این تحلیل، چارچوبی منطقی برای تدوین راهبردهای کاهش ریسک و تقویت مزیتهای رقابتی پروژه فراهم میکند.

معرفی دستگاهها و تجهیزات در طرح تولید ورق گالوانیزه

1️⃣ دستگاه بازکننده کلاف (Uncoiler)

این تجهیز برای باز کردن ورقهای فولادی ورودی و تغذیه یکنواخت خط تولید استفاده میشود و نقش مهمی در پایداری فرآیند دارد.

2️⃣ واحد شستوشو و چربیزدایی

برای حذف آلودگیها، روغن و اکسیدهای سطحی بهکار میرود تا کیفیت پوشش روی تضمین شود.

3️⃣ کوره پیشگرم و آنیلینگ

این بخش با تنظیم دمای ورق، شرایط متالورژیکی مناسب برای گالوانیزاسیون را فراهم میکند.

4️⃣ حوضچه مذاب روی (Zinc Pot)

مهمترین بخش خط تولید که عملیات پوششدهی ورق با فلز روی در آن انجام میشود.

5️⃣ سیستم هوای فشرده و نازلهای کنترلی

برای تنظیم ضخامت پوشش روی و یکنواختی سطح ورق استفاده میشود.

6️⃣ واحد خنککاری و صافکاری

به تثبیت خواص مکانیکی و بهبود کیفیت ظاهری محصول نهایی کمک میکند.

7️⃣ دستگاه جمعکننده کلاف (Recoiler)

ورق گالوانیزه آماده را بهصورت کلاف استاندارد جمعآوری و برای بستهبندی آماده میسازد.

لیست مواد اولیه موردنیاز برای تولید ورق گالوانیزه

🟡 کلاف ورق فولادی سرد (Cold Rolled Coil)

ماده پایه اصلی تولید که کیفیت سطح و ترکیب شیمیایی آن نقش مستقیمی در کیفیت ورق گالوانیزه دارد.

⚫ فلز روی (Zinc Ingot)

برای ایجاد پوشش محافظ روی سطح ورق فولادی استفاده میشود و عامل اصلی مقاومت در برابر خوردگی است.

🟡 مواد چربیزدا و شوینده صنعتی

جهت پاکسازی سطح ورق از روغن، گردوغبار و آلودگیهای باقیمانده از مراحل قبلی تولید بهکار میرود.

⚫ محلول فلاکس (Flux Solution)

برای افزایش چسبندگی فلز روی به سطح فولاد و جلوگیری از اکسیداسیون قبل از ورود به حوضچه مذاب استفاده میشود.

🟡 گازهای صنعتی (مانند گاز طبیعی یا نیتروژن)

در فرآیند پیشگرمایش و کنترل شرایط حرارتی خط تولید کاربرد دارد.

⚫ مواد شیمیایی کنترل کیفیت و افزودنیها

برای تنظیم ضخامت پوشش، بهبود یکنواختی و افزایش دوام محصول نهایی مصرف میشوند.

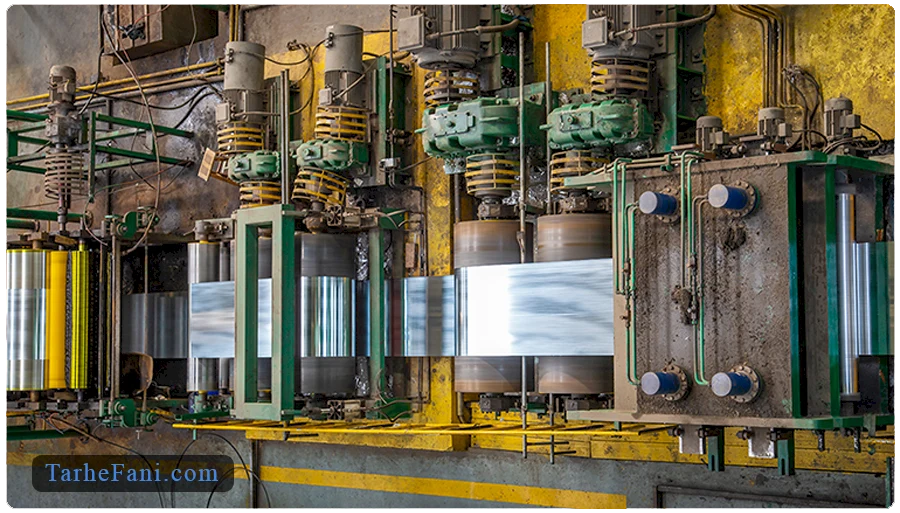

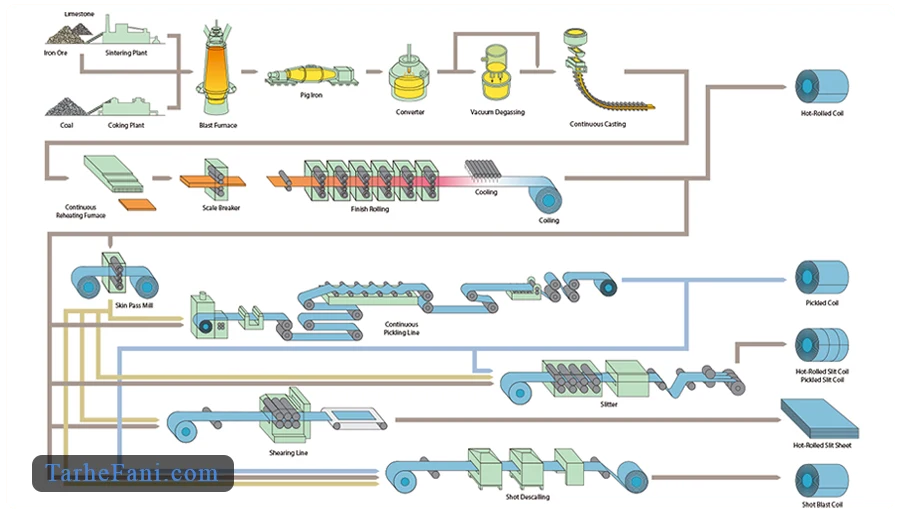

فرایند تولید ورق گالوانیزه در کارخانه

فرایند تولید ورق گالوانیزه در کارخانه مجموعهای از عملیات پیوسته و دقیق است که با هدف ایجاد پوشش یکنواخت و مقاوم از فلز روی بر سطح ورق فولادی انجام میشود. این فرایند با انتخاب مواد اولیه استاندارد آغاز شده و تا کنترل کیفیت محصول نهایی ادامه مییابد. هماهنگی بین تجهیزات، تنظیم پارامترهای دما و سرعت خط، و نظارت مستمر بر کیفیت، نقش تعیینکنندهای در دستیابی به محصولی با دوام و قابل رقابت دارد. رعایت الزامات فنی در هر مرحله، علاوه بر افزایش عمر مفید ورق، موجب کاهش ضایعات و بهبود بهرهوری تولید میشود. در ادامه، مراحل اصلی این فرایند بهصورت ساختارمند تشریح شده است.

آمادهسازی و تغذیه ورق فولادی

در این مرحله، کلافهای ورق فولادی سرد بهوسیله دستگاه بازکننده وارد خط تولید میشوند. تنظیم کشش و همراستایی ورق اهمیت زیادی دارد، زیرا هرگونه انحراف میتواند بر کیفیت پوشش نهایی اثر منفی بگذارد. ورقها پیش از ورود به مراحل بعدی، از نظر ضخامت و یکنواختی بررسی میشوند تا فرآیند با حداقل خطا ادامه یابد. تغذیه یکنواخت، پایداری کل خط تولید را تضمین میکند.

شستوشو و چربیزدایی سطح ورق

سطح ورق فولادی معمولاً دارای روغن، گردوغبار و آلودگیهای صنعتی است که باید بهطور کامل حذف شوند. در این بخش، ورق از واحدهای شیمیایی و مکانیکی عبور داده میشود تا سطحی تمیز و فعال ایجاد گردد. کیفیت این مرحله مستقیماً بر چسبندگی پوشش روی اثرگذار است و هرگونه نقص، میتواند منجر به کاهش مقاومت خوردگی شود.

پیشگرمایش و عملیات آنیلینگ

پس از پاکسازی، ورق وارد کورههای پیشگرمایش میشود. در این مرحله، با کنترل دقیق دما و زمان، ساختار متالورژیکی ورق اصلاح میگردد. این عملیات باعث افزایش انعطافپذیری فولاد و آمادهسازی سطح برای پذیرش یکنواخت فلز روی میشود. تنظیم نادرست این بخش میتواند خواص مکانیکی محصول نهایی را تحت تأثیر قرار دهد.

گالوانیزاسیون و پوششدهی با فلز روی

هسته اصلی فرایند، غوطهوری ورق در حوضچه مذاب روی است. ورق با سرعت مشخص از داخل مذاب عبور کرده و پوششی یکنواخت بر سطح آن شکل میگیرد. سپس با استفاده از نازلهای هوای فشرده، ضخامت پوشش کنترل میشود. دقت در این مرحله، تضمینکننده مقاومت بالا در برابر خوردگی و طول عمر محصول است.

خنککاری، صافکاری و بستهبندی نهایی

در مرحله پایانی، ورق گالوانیزه خنک شده و از واحدهای صافکاری عبور میکند تا کیفیت ظاهری و ابعادی آن تثبیت شود. پس از انجام آزمونهای کنترل کیفیت، ورقها بهصورت کلاف یا شیت بستهبندی میشوند. این مرحله، آمادهسازی محصول برای حمل، انبارش و عرضه به بازار را تکمیل میکند.

اهمیت طرح توجیهی تولید ورق گالوانیزه برای اخذ مجوز

در فرآیند صدور مجوزهای صنعتی، ارائه یک گزارش جامع و مستند نقش تعیینکنندهای دارد. طرح توجیهی تولید ورق گالوانیزه با تشریح ظرفیت اسمی خط تولید، میزان مصرف انرژی، نیازمندیهای زیستمحیطی و برآورد سرمایهگذاری، مبنای ارزیابی فنی و اقتصادی دستگاههای صادرکننده مجوز قرار میگیرد. بهطور معمول، برای یک واحد متوسط با ظرفیت حدود 150 هزار تن در سال، سرمایهگذاری اولیه بیش از 10 میلیون دلار برآورد میشود که بدون ارائه مستندات دقیق، امکان تأیید آن وجود ندارد.

از منظر اجرایی، این گزارش مسیر اخذ جواز تأسیس، پروانه بهرهبرداری و موافقتهای زیستمحیطی را شفاف میسازد. نهادهای تصمیمگیر با اتکا به دادههای مالی، نرخ بازده و اشتغالزایی پروژه، ریسک صدور مجوز را کاهش میدهند. تجربه محتوایی ارائهشده در سایت طرح فنی نشان میدهد که تهیه چنین گزارشی، زمان اخذ مجوز را بهطور محسوسی کوتاهتر میکند.

مراحل اخذ مجوز از سازمانهای دولتی

فرآیند اخذ مجوز برای راهاندازی واحد صنعتی، ساختاری مرحلهبهمرحله دارد و بدون طی آن امکان شروع فعالیت وجود ندارد. در گام نخست، ثبت درخواست جواز تأسیس از طریق درگاه وزارت صنعت، معدن و تجارت انجام میشود که معمولاً ۲۰ تا ۳۰ روز کاری زمان میبرد. برای اخذ مجوز داشتن یک طرح امکان سنجی تولید ورق گالوانیزه الزامی است، زیرا ظرفیت تولید، میزان سرمایهگذاری و مصرف انرژی بر اساس آن ارزیابی میشود. در ادامه، استعلامهای محیطزیستی و زیرساختی اخذ میگردد.

پس از تأمین تجهیزات و تکمیل عملیات اجرایی، مرحله دریافت پروانه بهرهبرداری آغاز میشود. این مرحله شامل بازدید کارشناسان، تطابق ظرفیت واقعی با طرح مصوب و بررسی اشتغالزایی است که معمولاً بین ۳۰ تا ۴۵ روز به طول میانجامد. تکمیل صحیح این مراحل، ریسک توقف پروژه را به حداقل میرساند.

مدارک موردنیاز برای مجوز تولید ورق گالوانیزه

- کپی مدارک هویتی متقاضی حقیقی یا اسناد ثبتی شرکت متقاضی بههمراه روزنامه رسمی

- درخواست کتبی صدور جواز تأسیس از طریق سامانه وزارت صنعت، معدن و تجارت

- طرح امکانسنجی فنی و اقتصادی شامل ظرفیت تولید، سرمایهگذاری و برآورد اشتغال

- اسناد مالکیت یا قرارداد اجاره زمین و محل اجرای طرح صنعتی

- نقشه جانمایی کارخانه و تأییدیه شهرک صنعتی یا منطقه مجاز

- مجوز یا موافقت اصولی زیستمحیطی از سازمان حفاظت محیطزیست

- استعلام تأمین زیرساختها شامل برق، گاز، آب و دسترسی حملونقل

- معرفینامه بانکی در صورت استفاده از تسهیلات مالی

- تعهدنامه رعایت ضوابط ایمنی، بهداشت و استانداردهای صنعتی

نقش طرح توجیهی تولید ورق گالوانیزه برای تسهیلات بانکی

در ارزیابی بانکها، مهمترین مبنا برای تصمیمگیری درباره اعطای تسهیلات، شفافیت مالی و قابلیت بازپرداخت طرح است. طرح توجیهی تولید ورق گالوانیزه با ارائه برآورد دقیق سرمایهگذاری، جریان نقدی سالانه و نسبتهای مالی، امکان سنجش ریسک اعتباری پروژه را فراهم میکند. بهطور معمول، بانکها برای واحدهای صنعتی متوسط، تأمین مالی تا سقف ۶۰ درصد سرمایهگذاری ثابت را بررسی میکنند که در پروژههای این حوزه میتواند معادل ۶ تا ۷ میلیون دلار باشد.

در ادامه، این گزارش با تحلیل نرخ بازده داخلی، دوره بازگشت سرمایه و پیشبینی سود خالص، توان بازپرداخت اقساط را مشخص میسازد. ارائه اعداد مستند و واقعبینانه، احتمال تأیید تسهیلات و تسریع فرآیند پرداخت را بهطور محسوسی افزایش میدهد.

مطالعات بازار در زمینه تولید ورق گالوانیزه

مطالعات بازار، یکی از ارکان تصمیمسازی در پروژههای فولادی محسوب میشود و نقش تعیینکنندهای در برآورد تقاضا، ظرفیت بهینه تولید و استراتژی فروش دارد. بر اساس آمار رسمی وزارت صنعت، معدن و تجارت، مصرف ظاهری ورقهای فولادی پوششدار در ایران طی سالهای اخیر روندی افزایشی داشته و بخش قابلتوجهی از آن به ورق گالوانیزه اختصاص دارد. رشد ساختوساز شهری، توسعه صنایع لوازم خانگی و افزایش تولید خودرو، سه محرک اصلی این تقاضا هستند. طبق گزارشهای صنعتی، مصرف سالانه ورق گالوانیزه کشور بیش از ۲.۵ میلیون تن برآورد میشود که بخشی از آن همچنان از طریق واردات تأمین میگردد.

از منظر عرضه، ظرفیت اسمی تولید ورق گالوانیزه در کشور حدود ۲ میلیون تن در سال است، اما ظرفیت عملیاتی به دلیل محدودیتهای انرژی، تعمیرات خطوط و نوسانات بازار کمتر از این مقدار گزارش میشود. دادههای منتشرشده توسط سازمان توسعه و نوسازی معادن و صنایع معدنی ایران (ایمیدرو) نشان میدهد که فاصله میان عرضه و تقاضا، فرصت مناسبی برای سرمایهگذاری در واحدهای جدید یا توسعه خطوط موجود ایجاد کرده است. این عدم توازن، بهویژه در سالهایی که پروژههای عمرانی و زیرساختی فعالتر هستند، به افزایش قیمت و بهبود حاشیه سود تولیدکنندگان منجر میشود.

در طرح توجیهی تولید ورق گالوانیزه، تحلیل بازار با تمرکز بر تفکیک بخشهای مصرفکننده، سهم بازار رقبا و روند قیمتها تکمیل میشود. بررسی آمار مرکز آمار ایران نشان میدهد که بخش ساختمان بیش از ۴۰ درصد مصرف ورق گالوانیزه را به خود اختصاص میدهد و پس از آن صنایع خودروسازی و لوازم خانگی قرار دارند. ترکیب این دادهها با سیاستهای حمایتی صنعتی و برنامههای توسعهای، نشان میدهد که بازار داخلی همچنان ظرفیت جذب تولید جدید را دارد.

| شاخص بازار | مقدار / وضعیت | توضیح تحلیلی |

|---|---|---|

| مصرف سالانه ورق گالوانیزه در ایران | حدود 2.5 میلیون تن | ناشی از تقاضای بالای بخش ساختمان، خودرو و لوازم خانگی |

| ظرفیت اسمی تولید داخلی | حدود 2 میلیون تن در سال | ظرفیت عملی کمتر از ظرفیت اسمی به دلیل محدودیت انرژی و تعمیرات |

| کسری عرضه بازار داخلی | حدود 500 هزار تن | بخشی از این کسری از طریق واردات جبران میشود |

| سهم بخش ساختمان از مصرف | 40٪ | شامل سقفها، سازههای سبک و پوششهای فلزی |

| سهم صنایع خودروسازی | 25٪ | مصرف در بدنه، قطعات و شاسی خودرو |

| سهم لوازم خانگی | 20٪ | یخچال، ماشین لباسشویی، اجاقگاز و محصولات مشابه |

| متوسط رشد تقاضای سالانه | 5 تا 7٪ | همسو با رشد ساختوساز و تولید صنعتی |

| متوسط قیمت جهانی ورق گالوانیزه | 750 تا 900 دلار/تن | وابسته به قیمت فولاد خام و فلز روی |

| مزیت رقابتی بازار داخلی | تقاضای پایدار و وارداتپذیر | فرصت مناسب برای جایگزینی واردات و توسعه تولید |

سوالات متداول درمورد تولید ورق گالوانیزه

❓ ورق گالوانیزه چیست و چه کاربردی دارد؟

ورق گالوانیزه ورق فولادی پوششدادهشده با فلز روی است که برای افزایش مقاومت در برابر خوردگی در صنایع ساختمان، خودرو و لوازم خانگی استفاده میشود.

❓ مهمترین مزیت تولید ورق گالوانیزه چیست؟

مهمترین مزیت آن دوام بالا، طول عمر بیشتر نسبت به ورق معمولی و کاهش هزینههای نگهداری در بلندمدت است.

❓ سرمایه اولیه موردنیاز برای تولید ورق گالوانیزه چقدر است؟

برای یک کارخانه متوسط، سرمایهگذاری اولیه معمولاً بین 10 تا 15 میلیون دلار برآورد میشود.

❓ مواد اولیه اصلی در تولید ورق گالوانیزه کداماند؟

کلاف ورق فولادی سرد، شمش روی، مواد شیمیایی شستوشو و گازهای صنعتی از مواد اصلی هستند.

❓ بازار مصرف ورق گالوانیزه در ایران چگونه است؟

بازار داخلی تقاضای پایداری دارد و بخش ساختمان بیشترین سهم مصرف را به خود اختصاص میدهد.

❓ آیا تولید ورق گالوانیزه نیاز به مجوز دارد؟

بله، اخذ جواز تأسیس، مجوزهای زیستمحیطی و پروانه بهرهبرداری الزامی است.

❓ حاشیه سود تولید ورق گالوانیزه چند درصد است؟

در شرایط متعارف بازار، حاشیه سود خالص بین 12 تا 18 درصد برآورد میشود.

❓ مصرف انرژی در این صنعت بالا است؟

مصرف انرژی قابلتوجه است، اما با انتخاب فناوری مناسب میتوان آن را بهینهسازی کرد.

❓ امکان صادرات ورق گالوانیزه وجود دارد؟

بله، کشورهای منطقه از بازارهای هدف صادراتی این محصول محسوب میشوند.

❓ مدت زمان راهاندازی کارخانه چقدر است؟

از مرحله اخذ مجوز تا بهرهبرداری کامل، معمولاً بین 12 تا 18 ماه زمان نیاز است.

سفارش طرح توجیهی تولید ورق گالوانیزه

فرآیند تدوین طرح توجیهی زمانی ارزشمند است که بر پایه تحلیلهای دقیق مالی، شناخت کامل الزامات اداری و انطباق با ضوابط بانکی انجام شود. تیم تهیهکننده این گزارشها با تکیه بر بیش از ۲۷ سال تجربه عملی در حوزه سرمایهگذاری، امور اداری و نظام بانکی کشور، طرحها را بهگونهای تنظیم میکند که هم پاسخگوی نیاز مراجع صدور مجوز باشد و هم معیارهای ارزیابی بانکها را بهطور کامل پوشش دهد. رویکرد تحلیلی و ساختارمند، ریسک رد پرونده را به حداقل میرساند و مسیر اجرا را شفاف میسازد.

با ثبت سفارش طرح توجیهی تولید ورق گالوانیزه، علاوه بر دریافت یک گزارش استاندارد و قابل دفاع، از چهار ماه پشتیبانی تخصصی بهرهمند میشوید. همچنین یک جلسه آنلاین رایگان برای تشریح مراحل اداری اخذ مجوز، الزامات وثایق و ضمانتنامههای بانکی و روند دریافت تسهیلات در اختیار شما قرار میگیرد. تجربه ارائهشده در سایت طرح فنی این اطمینان را ایجاد میکند که گزارش نهایی متناسب با شرایط واقعی پروژه تنظیم شده است.

جهت سفارش طرح توجیهی تولید ورق گالوانیزه و ارتباط با کارشناسان ما با شماره تماس 09120039088 ارتباط برقرار کنید.

0 پاسخ

سلام آیا امکان صادرات لوله پلی اتیلن به کشورهای اروپایی ممکن هست

سلام اگه لوله ها از کیفیت بالایی برخوردار باشن بله امکان صادرات هم هست