طرح توجیهی تولید سازه های فلزی، حاوی اطلاعات مهم در بخش های فنی، اقتصادی و مالی طرح بوده و جهت اخذ مجوز و وام توسط کارشناسان سایت طرح فنی تهیه می شود. سازه های فلزی در ساخت انواع سوله، انبار، سازه های فضای کار، اسکلت فلزی و در بسیاری از پروژه های عمرانی و ساختمانی دیگر مانند سد سازی، پل سازی، صنایع دریایی و … استفاده می گردند.

سازه های فلزی عموما به صورت پیچ و مهره ای نصب می شوند بنابراین سرعت اجرای پروژه از طریق آنها، بالاتر از اتصالات جوشکاری است. در ضمن سازه های فلزی دارای مزایایی چون قابلیت جداسازی و نصب مجدد، تامین امنیت سازه، مقاومت در برابر حریق و عدم خوردگی سازه به دلیل عملیات سندبلاست و رنگ آمیزی می باشند.

افزون بر آن در بسیاری از پروژه های عمرانی و ساختمانی که فضای کار به حد کفایت برای جوشکاری و اتصالات وجود ندارد، استفاده از سازه های فلزی اکیدا توصیه می گردد. سازه های فلزی متشکل از ستون های فلزی، تیرها، شاه تیرها و قاب های گوناگون می باشند که در کارخانه آماده سازی شده و در محل پروژه نصب می شوند.

اخذ مجوز و وام با ارائه طرح توجیهی تولید سازه های فلزی

راه اندازی واحد تولید سازه های فلزی نیازمند اخذ موافقت های اصولی، جواز تاسیس و پروانه بهره برداری از وزارت صنایع و معادن و سایر سازمان های ذیربط است. طرح توجیهی تولید سازه های فلزی از مستندات مهمی است که توسط سازمان های صادر کننده مجوز درخواست می شود.

طرح توجیهی باید توسط مشاوران اعتباری و بانکی و کارشناسان واجد شرایط و مطابق با داده های روز و آخرین دستورالعمل های سازمانی تهیه شود. بسیاری از سرمایه گذاران برای راه اندازی واحد تولید سازه های فلزی تمایل به اخذ تسهیلات از بانک ها دارند.

واگذاری وام به متقاضی پس از دریافت جواز تاسیس از سازمان صنایع و معادن و ارائه معرفی نامه از سازمان های مربوطه به بانک انجام می گردد. بانک در صورت وجود اعتبار و بررسی طرح توجیهی تولید سازه های فلزی، تسهیلات درخواستی را به سرمایه گذار اختصاص خواهد داد.

مزایای طرح توجیهی تولید سازه های فلزی چیست؟

طرح توجیهی تولید سازه های فلزی علاوه بر اخذ مجوز و وام، دارای مزایای بیشماری است. طرح توجیهی مانند یک نقشه، تمام مسیر سرمایه گذاری را از صفر تا صد در اختیار سرمایه گذار قرار می دهد. بیزینس پلن تولید سازه های فلزی، وظیفه رفع ابهام از سرمایه گذاران را در مورد بخش های عملیاتی و غیر عملیاتی طرح بر عهده دارد.

طرح توجیهی فوق، امکان پذیر بودن و توجیه پذیری اقتصادی این پروژه را به صورت واضح و روشن به سرمایه گذاران نمایش می دهد.

چرا باید در تولید سازه های فلزی سرمایه گذاری کنیم؟

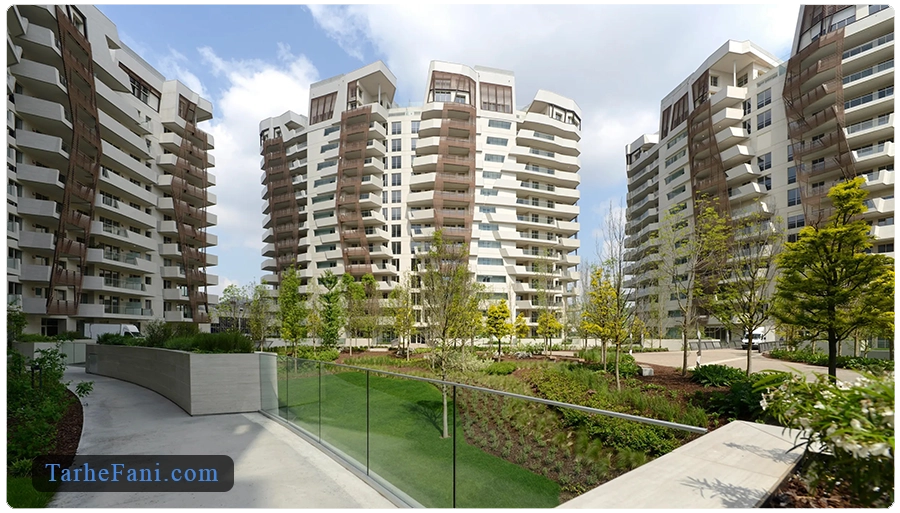

سازه های فلزی، نقش پررنگی در تولید اسکلت فلزی ساختمان های بلند مرتبه دارند. با توسعه شهرنشینی و افزایش برج سازی، نیاز به اسکلت های فلزی همچنان رو به افزایش است. در ضمن افزایش کسب و کارهای صنعتی در کشور نیز منجر به تعدد کارخانجات و افزایش تقاضا برای سوله سازی شده است.

مطابق با بررسی ها و آمارهای صورت گرفته، همه ساله حدود 35 درصد از ساختمان ها با سازه های فلزی ساخته می شوند. به اعتقاد کارشناسان در طرح توجیهی تولید سازه های فلزی، این پروژه می تواند، از فرصت های خوب برای سرمایه گذاری باشد.

چرا که تکنولوژی تولید سازه های فلزی در داخل کشور در دسترس بوده و اکثر ماشین آلات کارخانه نیز از داخل کشور قابل تامین می باشند. به اعتقاد کارشناسان، با روند رو به رشد ساخت و ساز در کشور، تقاضا برای سازه های فلزی نیز همچنان روند صعودی خواهد داشت.

سرمایه لازم برای احداث کارخانه

راه اندازی واحد تولید سازه های فلزی نیازمند سرمایه اولیه است. سرمایه اولیه برای خریداری ماشین آلات مورد نیاز، ساخت سالن تولید، تامین زیرساخت ها، راه اندازی تاسیسات و خریداری انشعاب ها در نظر گرفته می شود. برای محاسبه سرمایه باید ارزش روز تجهیزات تولید سازه های فلزی شامل ماشین آلات برش، قطعه زنی، تسمه زنی، مونتاژ و … مشخص شوند.

خرید مواد اولیه نیز که انواع ورق ها و پروفیل های فلزی می باشند، نیازمند بودجه ای است که تحت عنوان سرمایه درگردش در طرح مشخص می شود. محاسبه سرمایه با توجه به ظرفیت و مختصات پروژه در طرح توجیهی تولید سازه های فلزی توسط متخصصین انجام می گردد.

محاسبه هزینه ها توسط طرح توجیهی

تولید سازه های فلزی علاوه بر سرمایه گذاری ثابت، مستلزم هزینه های مختلف است. هزینه زمین از جمله هزینه های عمده این طرح است زیرا برای راه اندازی واحد تولید سازه های فلزی به فضای بزرگی احتیاج داریم. طبق بررسی های کارشناسان برای تولید 60 هزار تن سازه فلزی در سال، به زمینی با مساحت 15 هزار مترمربع و تعداد 85 نفر نیروی انسانی نیاز است. گفتنی است، هزینه های طرح، بسته به ظرفیت تولید سالیانه متغیر خواهد بود.

هزینه های مصرف انرژی، هزینه های قبل از بهره برداری، هزینه سرویس و نگهداری از تجهیزات و هزینه حمل و نقل مواد اولیه از سایر هزینه های این طرح هستند. به علت تعدد و تنوع هزینه ها، توصیه اکید ما محاسبه آنها توسط متخصصین است. کارشناسان در طرح توجیهی تولید سازه های فلزی، تمامی هزینه های طرح را با رعایت جزئیات و با داده های روز برآورد می کنند.

برآورد میزان سوددهی کارخانه تولید سازه های فلزی

طبق برآورد شاخص های مالی کارشناسان در طرح توجیهی تولید سازه های فلزی، این طرح از بازدهی مطلوبی برخوردار است. به طوری که نرخ بازده داخلی طرح توسط کارشناسان، حدود 35 درصد برآورد شده است. میزان سود واحد تولید سازه های فلزی به عوامل گوناگونی چون ظرفیت تولید سالیانه، میزان سفارشات دریافتی و استهلاک تجهیزات کارخانه بستگی دارد.

احداث واحد تولید سازه های فلزی در نزدیکی شهرک های صنعتی و انبارها که امکان احداث سوله در آنها بالاتر است، منجر به کاهش هزینه های حمل و نقل شده و میزان سود این کسب و کار را خواهد افزود.

مواد اولیه برای شروع پروژه

تیرآهن معمولی، تیر آهن بال پهن، تیر ورق، خرپا، تیر مرکب، انواع نبشی و انواع قوطی فلزی از متداول ترین سازه های فلزی هستند که در ساخت و ساز به کار برده می شوند. مواد اولیه مورد نیاز برای تولید سازه های فلزی عبارتند از: انواع ورق فلزی با ضخامت کمتر از 15 میلی متر مربع و ورق فلزی با ضخامت بین 15 تا 40 میلی متر مربع، انواع پروفیل فلزی، پیچ و مهره، اکسیژن، گاز مایع و استیلن.

مراحل گام به گام تولید سازه های فلزی

تولید سازه های فلزی طی مراحل گوناگون در کارخانه انجام می گردد. بخش فنی طرح توجیهی تولید سازه های فلزی به توضیح فرآیند تولید می پردازد تا سرمایه گذاران را با دانش عملیاتی پروژه آشنا کند.

مراحل تولید سازه های فلزی، گام به گام به صورت زیر است:

[tie_list type=”starlist”]

- برش اولیه ورق های فلزی خام با گاز استیلن و اکسیژن

- قطعه زنی سازه های فلزی جهت اتصال تیرها و ستون ها

- عملیات تسمه زنی و اتصال ورق ها به هم برای تولید سازه های فلزی بلند

- مونتاژ سازه فلزی

- برش تیرها و ستون ها با ابعاد مورد نیاز

- سوراخکاری سازه ها برای اتصال آنها به یکدیگر

- مونتاژ نهایی یا جوشکاری رکتی فایر

- تمیز کردن و پرداخت سازه

- سند بلاست

- رنگ آمیزی سازه

[/tie_list]

معرفی ماشین آلات و دستگاه های مورد نیاز

انتخاب دستگاه ها و ماشین آلات مناسب، نقش مهمی در تولید سازه فلزی باکیفیت و در نهایت افزایش سود دهی پروژه دارد. طرح توجیهی تولید سازه های فلزی، تجهیزات و دستگاه های مورد نیاز را نیز معرفی کرده و به عملیاتی شدن پروژه کمک می کند.

برخی از تجهیزات و دستگاه های مورد نیاز در این طرح عبارتند از:

[tie_list type=”checklist”]

- جرثقیل سقفی

- گیوتین یا دستگاه برش هیدرولیک

- دستگاه پنج کاره قطعه زنی یا پانچ

- دستگاه جوشکاری

- سنگ فرز

- دستگاه جوش زیر پودری

- دستگاه اره نواری

- دستگاه دریل رادیال

- دستگاه جوش رکتیفایر

- کمپرسور رنگ آمیزی

- تجهیزات آزمایش استحکام سازه

[/tie_list]

آیا تولید سازه های فلزی دارای توجیه پذیری اقتصادی است؟

مطالعات کارشناسان در طرح توجیهی تولید سازه های فلزی، حاکی از آن است که این طرح از لحاظ اقتصادی رضایت بخش خواهد بود. سازه های فلزی، نقش بسیار پررنگی در ساخت اسکلت فلزی ساختمان های تجاری، مسکونی و اداری و همچنین سوله سازی دارند.

انتظار می رود، با رشد و توسعه صنعت ساختمان، نیاز به سازه های فلزی همچنان روند صعودی طی کند. باید اشاره کنیم، در زمینه صادرات سازه های فلزی به کشورهای مختلف به خصوص کشورهای همسایه نیز چشم انداز بسیار مثبتی توسط کارشناسان پیش بینی می گردد.

طرح توجیهی اختصاصی تولید سازه های فلزی

طرح توجیهی اختصاصی، گزارشی مفصل تر از طرح توجیهی آماده است که به صورت انحصاری برای هر طرح سرمایه گذاری و توسط زبده ترین کارشناسان تهیه می گردد. کارشناسان سایت طرح فنی با تجربه 25 ساله در زمینه سرمایه گذاری و امور بانکی و اداری، دقیق ترین و بی نقص ترین طرح توجیهی تولید سازه های فلزی را تهیه می کنند.

پنج ماه پشتیبانی رایگان از طرح و جلسه آنلاین رایگان نیز از امتیازات سفارش طرح توجیهی اختصاصی در طرح فنی هستند.

جلسه آنلاین با موضوعات اداری و بانکی از جمله پروسه دریافت تسهیلات، مراحل اداری اخذ جواز، وثایق و ضمانت نامه های بانکی و … توسط مشاوران سایت طرح فنی برگزار می گردد.

2 پاسخ

سلام قبلا این طرح رو نوشتید؟

سلام بله این طرح قبلا توسط تیم کارشناسی انجام شده