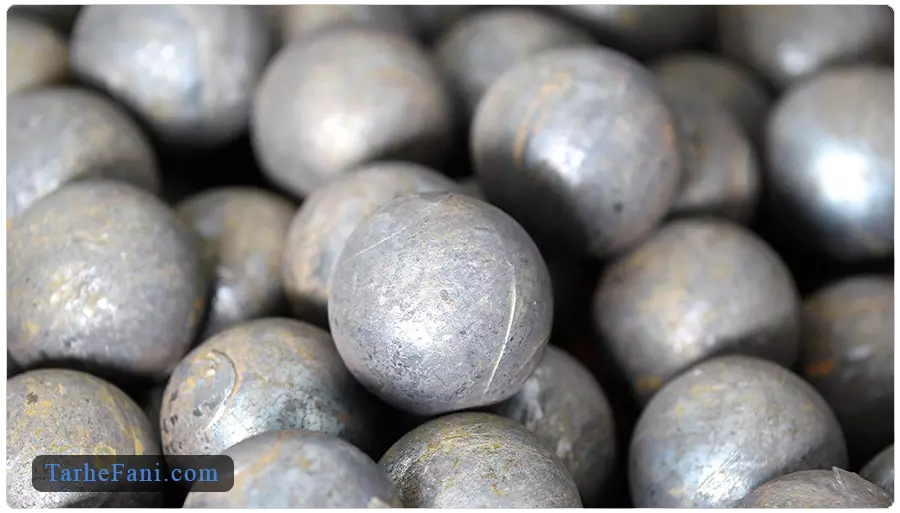

طرح توجیهی گلوله فولادی در حقیقت نتایج مطالعات کارشناسی شده است که توسط متخصصین سایت طرح فنی برای ارائه به سازمان ها و بانک ها تهیه می گردد. گلوله های فولادی در سایزهای 25 تا 125 میلی متر تولید شده و کاربرد بسیار وسیعی دارند. همانطور که می دانید، فولاد از فلزات مستحکم و قدرتمند است.

بنابراین گلوله های فولادی دارای قدرت کافی برای خرد کردن مواد معدنی و سنگ ها می باشند. این گلوله ها به گلوله های آسیاب نیز معروف هستند زیرا در معادن سنگ آهن و معادن کنسانتره مس به عنوان آسیاب استفاده می شوند.

گلوله های فولادی عمدتا به دو روش فورج و نورد تولید می گردند. گلوله های فورج دارای سطحی صاف بوده و از چگالی بالایی برخوردار هستند. این ویژگی ها باعث شده است که در خرد کردن مواد، بیشترین بازدهی را داشته و به ندرت دچار شکستگی شوند.

گلوله های نورد نیر با روش ریخته گری تولید شده و خواص مکانیکی و استحکام بسیار خوبی دارند. به طور کلی گلوله های فولادی فورج و نورد از ملزومات صنعت فولاد، صنعت مس و صنعت سیمان هستند.

هدف از نگارش طرح توجیهی گلوله فولادی چیست؟

یکی از اهدف تهیه طرح توجیهی گلوله فولادی ارائه آن به وزارت صنایع و معادن و سایر سازمان های مرتبط برای صدور مجوز کارخانه است. بدین منظور نگارندگان طرح توجیهی با مطالعات دقیق و استعلامات قیمتی گوناگون، طرح را آماده سازی می کنند.

افزون بر اخذ مجوز، دریافت وام و تسهیلات از بانک ها و موسسات مالی و اعتباری نیز نیازمند ارائه طرح توجیهی است. طرح توجیهی بانکی مطابق با استانداردهای بانکی تهیه می شود.

سرمایه گذاری اصولی و بدون ریسک نیازمند گذر کارآفرینان از روش های سنتی به نگرش علمی و دقیق است. خروجی و نتایج طرح توجیهی گلوله فولادی می تواند، مرجعی برای تصمیم گیری سرمایه گذار باشد.

کارآفرین با مطالعه طرح توجیهی، دورنمایی از آینده کسب و کار خود به دست می آورد. بدین ترتیب او قادر به مدیریت صحیح منابع مالی در کسب و کار خود خواهد بود.

سرمایه لازم برای تولید گلوله فولادی

قدم اول در راه اندازی کارخانه گلوله فولادی، تهیه تجهیزات و ماشین آلات مورد نیاز است. بخش بزرگی از سرمایه اولیه برای خریداری تجهیزات خط تولید از جمله تجهیزات ریخته گری و تجهیزات فورج صرف می گردد.

در حال حاضر ماشین آلات تولید گلوله فولادی در داخل کشور توسط شرکت هایی مانند ماشین سازی اراک تولید می گردند. برخی از ماشین آلات نیز چینی، آلمانی و .. بوده و به صورت وارداتی می باشند. در ضمن مبلغی نیز باید برای راه اندازی تاسیسات برق رسانی، آب رسانی مخازن، سوخت رسانی و … در نظر گرفته شود.

علاوه بر سرمایه ثابت، سرمایه درگردش نیز برای خرید مواد اولیه که فرو آلیاژها یا میلگرد می باشند، اختصاص پیدا می کند. شایان ذکر است، در طرح توجیهی گلوله فولادی محاسبه سرمایه با توجه به ظرفیت و حجم تولید انجام می گردد.

هزینه های راه اندازی کارخانه گلوله فولادی

برخی از هزینه های مهم کارخانه گلوله فولادی عبارتند از: هزینه زمین، هزینه های قبل از بهره برداری، هزینه نیروی انسانی، هزینه حمل و نقل، هزینه تعمیر و نگهداری ماشین آلات و هزینه های مصرف انرژی.

برای تولید سالیانه 40 هزار تن گلوله فولادی به سالنی به مساحت حداقل 1200 مترمربع و تعداد نیروی انسانی 38 نفر نیاز است.

اگر کارخانه در شهرک های صنعتی احداث شود، بعد از اخذ مجوز می توان، تسهیلاتی برای خرید زمین دریافت کرد. نگارندگان طرح توجیهی گلوله فولادی برای محاسبه هزینه ها، مطالعات و تحقیقات میدانی انجام داده و هزینه ها را با مبالغ روز مشخص می کنند.

بررسی میزان سود کارخانه گلوله فولادی

گلوله های فولادی فورج و نورد در قطرهای مختلف تولید شده و در صنایع گوناگون کاربرد دارند. گلوله های فولادی کوچک برای خرد کردن مواد معدنی نرم تر و گلوله های بزرگتر برای آسیاب سنگ های معدنی بزرگ به کار می روند. به دلیل کثرت و تنوع تقاضا به گلوله های فولادی، تولید آنها سودآوری بالایی دارد.

میزان سود کارخانه های گلوله فولادی به ظرفیت و مقیاس طرح بستگی دارد. بیزینس پلن گلوله فولادی بهترین انتخاب برای محاسبه سود با فاکتورهای دقیق علمی و تخصصی است.

ماشین آلات مورد نیاز برای احداث کارخانه گلوله فولادی

تجهیزات خط تولید در طرح توجیهی گلوله فولادی بسته به روش تولید فورج، ریخته گری یا روش کشش سرد و شکل دهی معرفی می گردند.

برخی از مهم ترین تجهیزات خط تولید گلوله فورج و نورد عبارتند از:

[tie_list type=”starlist”]

- دستگاه رول فورج

- کوره گام به گام یا کوره برقی

- فیدرهای اتوماتیک

- اکسید بردار

- تاب گیر

- جرثقیل سقفی

- جرثقیل دروازه ای

- دستگاه تراش

[/tie_list]

آیا تولید گلوله فولادی دارای توجیه اقتصادی است؟

گلوله های فولادی نقش بسیار ویژه ای در کوره های ذوب آهن، خرد کردن مواد اولیه کارخانه های سیمان و تهیه کنسانتره مس دارند. خوشبختانه در حال حاضر تکنولوژی و دانش فنی تولید گلوله های فولادی در داخل کشور در دسترس است.

در ضمن بررسی وضعیت عرضه و تقاضا در طرح توجیهی گلوله فولادی نشان می دهد تا سال های آینده همچنان کمبود گلوله فولادی در کشور وجود دارد.

گفتنی است، طبق برآوردهای کارشناسان، گلوله های فولادی در خارج از کشور تقریبا با قیمتی 10 درصد بالاتر فروخته می شوند. از این رو صادرات این گلوله ها نسبت به فروش داخلی صرفه اقتصادی بالاتری دارد. به طور کلی مطالعات انجام گرفته بیانگر توجیه پذیری اقتصادی این پروژه است.

طرح توجیهی اختصاصی گلوله فولادی

از آن جا کارخانه های گلوله فولادی با مشخصات و مقیاس های متفاوت قابل راه اندازی می باشند، سفارش طرح توجیهی اختصاصی توصیه می گردد. طرح توجیهی اختصاصی توسط متخصصین توانمند سایت طرح فنی با 25 سال تجربه درخشان، انحصارا برای شما نگارش می شود.

این طرح برای ارائه به نهادهای متولی صدور مجوز و بانک ها و طبق استانداردها و دستورالعمل های روز تهیه می گردد. با سفارش بیزینس پلن گلوله فولادی، 5 ماه پشتیبانی رایگان تیم طرح فنی را نیز دریافت خواهید نمود.

خبر خوب این که سرمایه گذاران عزیز با سفارش طرح توجیهی اختصاصی می توانند، درخواست جلسه آنلاین رایگان داشته باشند.

در این جلسه کارشناسان ما به سوالات شما در خصوص امور اداری و بانکی پاسخ خواهند داد. همچنین در جلسه آنلاین توضیحاتی درخصوص اخذ مجوز، وثایق و ضمانت نامه های بانکی و پروسه دریافت تسهیلات بانکی به سرمایه گذاران گرامی ارائه می گردد.