طرح توجیهی تولید مقاطع فولادی جهت اخذ مجوز، دریافت وام و ارائه اطلاعات ضروری به سرمایه گذاران، توسط متخصصین سایت طرح فنی نوشته می شود. مقاطع فولادی همانطور که از نامشان مشخص است، از جنس فولاد تولید شده و جایگاه ویژه ای در صنایع گوناگون دارند.

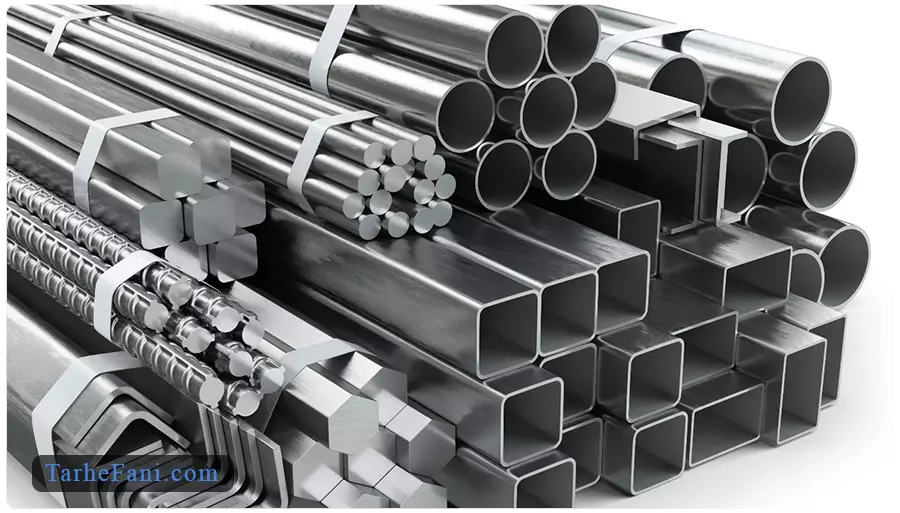

مقاطع فولادی به شکل های مختلفی چون تخت، گرد، متقارن، HSS و … تولید می گردند. مقاطع فولادی تخت، قطعاتی فولادی به صورت طولی هستند. به طور مثال انواع ورق، تسمه و فویل از جمله مقاطع فولادی تخت می باشند.

میلگرد نیز از جمله مقاطع فولادی گرد است. مقاطع متقارن فولادی نیز دارای سطح مقطعی متقارن و زاویه دار می باشند. به تمامی قطعات سبک و سنگین فولادی تو خالی نیز مقاطع فولادی HSS گفته می شود. مقاطع فولادی، کاربرد بسیار وسیعی به صورت ویژه در صنعت ساختمان، ساخت ماشین آلات و تجهیزات صنعتی، ساخت سکوها و عرشه، داربست و … دارند.

مقاطع فولادی معمولا به روش آهنگری (فورج) با طی فرایندهای گوناگون تولید می گردند. تولید مقاطع فولادی، سرمایه گذاری مطلوبی خواهد بود زیرا این قطعات، بازار مصرف گسترده ای دارند.

طرح توجیهی تولید مقاطع فولادی برای اخذ مجوز و وام

تمامی صنایع مربوط به فولاد، باید قبل از راه اندازی کارخانه، اقدام به اخذ جواز تاسیس نمایند. جواز تاسیس و پروانه بهره برداری برای این صنایع از طریق وزارت صنایع و معادن و با استعلام از سازمان های مرتبط صادر می گردد.

در این میان، طرح توجیهی تولید مقاطع فولادی از مدارکی است که برای اخذ مجوز باید به سازمان های ذیربط تحویل داده شود. از این رو کارشناسان توانمند، طرح توجیهی فوق را مطابق با آخرین ضوابط سازمانی و با در نظر گرفتن داده های روز تهیه می کنند.

راه اندازی کارخانه تولید مقاطع فولادی نیازمند سرمایه گذاری تقریبا بزرگی است. بنابراین بسیاری از سرمایه گذاران، تمایل به دریافت تسهیلات از بانک ها برای پوشش برخی از هزینه های این کسب و کار دارند. اما بهتر است بدانید، دریافت تسهیلات از بانک ها نیز تنها با ارائه طرح توجیهی تولید مقاطع فولادی امکان پذیر خواهد بود. طرح توجیهی بانکی باید با نرم افزار کامفار گزارش گیری شده و با فرمت اختصاصی به بانک ارائه گردد.

طرح توجیهی تولید مقاطع فولادی چه دستاوردهایی دارد؟

علاوه بر ضرورت تنظیم طرح توجیهی تولید مقاطع فولادی برای اخذ مجوز و واگذاری وام، این طرح دارای دستاوردهای بی نظیری است. طرح توجیهی، تمامی اطلاعات و پیش نیازهایی که سرمایه گذاران برای شروع به کار به آنها نیاز دارند را ارائه می کند.

بیزینس پلن تولید مقاطع فولادی شامل اطلاعاتی در بخش های مجزای فنی، مالی و اقتصادی طرح است. طرح توجیهی با مطالعات بازار و بررسی عرضه و تقاضا، وضعیت این کسب و کار را به کارآفرینان نمایش می دهد.

چرا باید در تولید مقاطع فولادی سرمایه گذاری کنیم؟

به اعتقاد کارشناسان در طرح توجیهی تولید مقاطع فولادی، این طرح از فرصت های ایده آل برای سرمایه گذاری است. مقاطع فولادی دارای بازار مصرف بسیار بزرگی هستند.

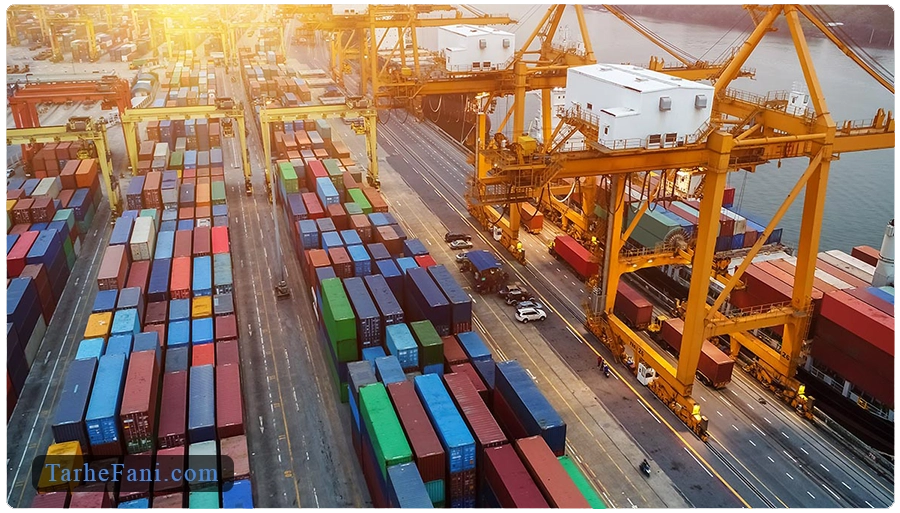

این قطعات در صنعت ساختمان، صنعت کشتی سازی، صنایع نفت، گاز و پتروشیمی، صنعت راه آهن، صنایع هوایی و نظامی، ساخت انواع ماشین آلات صنعتی و … به کار می روند. به طور کلی می توان گفت، مقاطع فولادی دارای اهمیت استراتژیک بوده و تولید آنها در داخل کشور، جلوگیری از خروج ارز از کشور را در پی خواهد داشت.

با رشد و توسعه صنایع مختلف در کشور، نیاز به قطعات و محصولات فولادی بیش از پیش احساس می شود. بررسی وضعیت عرضه و تقاضا نیز نشان می دهد که ظرفیت تولید مقاطع فولادی در کشور، جوابگوی نیاز داخلی نیست و واردات انواع مقاطع فولادی به کشور ادامه دارد. بنابراین مقاطع فولادی، بازار خوبی داشته و تولید آنها، سرمایه گذاری هوشمندانه و آینده داری خواهد بود.

سرمایه اولیه برای شروع پروژه

اولین سوالی که سرمایه گذاران برای تولید مقاطع فولادی می پرسند، میزان سرمایه مورد نیاز برای شروع است. میزان سرمایه گذاری اولیه با توجه به ظرفیت طرح، آورده متقاضی و میزان تسهیلات دریافتی متغیر خواهد بود. بخش عمده ای از سرمایه به خریداری تجهیزات و ماشین آلات مورد نیاز در کارخانه از جمله تجهیزات ریخته گری، دستگاه های برش و تجهیزات جوشکاری در نظر گرفته می شود.

مواد اولیه مورد نیاز برای تولید مقاطع فولادی نیز انواع شمش فولاد هستند که از کارخانه های داخلی تامین می گردند. بنابراین برای بهره برداری از کارخانه باید بودجه ای نیز به خرید انواع شمش فولاد اختصاص داده شود. کارشناسان در طرح توجیهی تولید مقاطع فولادی، میزان سرمایه گذاری را با توجه به مختصات و مقیاس طرح مشخص می کنند.

برآورد هزینه های راه اندازی کارخانه

تولید انواع مقاطع فولادی اعم از تخت، متقارن، گرد، T شکل، I شکل، HSS و غیره علاوه بر سرمایه گذاری ثابت، مستلزم هزینه های گوناگون است. برخی از هزینه ها، قبل از بهره برداری از طرح و برخی نیز پس از عملیاتی شدن طرح ظاهر می شوند.

هزینه زمین، هزینه نیروی انسانی، هزینه نگهداری تجهیزات، هزینه حامل های انرژی و سوخت مصرفی از جمله هزینه های چشمگیر در طرح هستند. طبق برآوردهای کارشناسان برای تولید سالانه 12 هزار تن انواع مقاطع فولادی، به زمینی به بزرگی 8 هزار مترمربع و تعداد 95 نفر نیروی انسانی نیاز است.

شایان ذکر است، امکان راه اندازی کارخانه با هزینه های بالاتر و پایین تر با توجه به ظرفیت تولید وجود دارد. طرح توجیهی تولید مقاطع فولادی، تمامی هزینه های ریز و درشت طرح را با ارقام روز مشخص می کند.

برآورد میزان سود احداث کارخانه

به طور کلی تولید انواع مقاطع فولادی و قطعات فولادی دارای بازدهی خوبی است. میزان سود کارخانه با توجه به مقیاس و بزرگی و کوچکی طرح، متغیر خواهد بود و نمی توان، مبلغ معینی را به عنوان سود ذکر کرد. اما کارشناسان، نرخ بازده داخلی این طرح را 38 درصد برآورد کرده اند که نشان از بازدهی بالای این طرح دارد.

نگارندگان طرح توجیهی تولید مقاطع فولادی، برآورد سود را به صورت اختصاصی با توجه به مشخصات هر طرح انجام می دهند. سود خالص و ناخالص، نقطه سر به سر، مدت زمان برگشت سرمایه و نرخ بازده داخلی طرح در طرح توجیهی فوق توسط کارشناسان مشخص می شود.

تولید مقاطع فولادی به روش مستقیم

مقاطع فولادی HSS معمولا به روش مستقیم تولید می گردند. در این روش نیازی به جوشکاری نیست و این مرحله از فرآیند تولید حذف می شود. مراحل تولید از این قرار است که ابتدا شمش فولادی باید پس از ذوب در کوره قوس الکتریکی و پالایش فولاد به ورق فولادی تبدیل شود. سپس لبه های ورق فولادی تحت عملیات برش قرار می گیرد.

ورق فولادی پس از عملیات برش، توسط دستگاه های فرمینگ و قالب ها خم شده و به شکل مستطیل، گرد، مربع و … فرم دهی می گردد. درز میانی در این روش با متد ERW متصل می گردد. در نهایت پس از خنک سازی و برش در سایزهای مورد نظر، مقطع فولادی آماده خواهد بود.

تولید مقاطع فولادی به روش غیر مستقیم

یکی دیگر از روش های تولید مقاطع فولادی، روش غیر مستقیم است که معمولا از طریق دو ورق فولادی انجام می گردد. ورق ها توسط دستگاه های پرس و فرم دهنده، خم شده و دو نیمه سطح مقطع را تشکیل می دهند.

سپس باید به روش جوشکاری، دو نیمه را به هم متصل نمود. گفتنی است، سرعت و کیفیت کار در این روش، کمتر از روش مستقیم خواهد بود.

معرفی تجهیزات و ماشین آلات مورد نیاز

تهیه تجهیزات و ماشین آلات مناسب و استاندارد، مهم ترین گام در تولید مقاطع فولادی با کیفیت درجه یک است. از این رو انتخاب تجهیزات استاندارد از دغدغه های پیش روی سرمایه گذاران است. طرح توجیهی تولید مقاطع فولادی با معرفی تجهیزات و ماشین آلات مورد نیاز، کمک شایانی به پیاده سازی اصولی طرح می کند.

تجهیزات مورد نیاز در کارخانه تولید مقاطع فولادی عبارتند از:

[tie_list type=”starlist”]

- کوره قوس الکتریکی

- کوره پیش گرم

- گیوتین

- غلطک های رول فرمینگ

- دستگاه پانچ کاری

- دستگاه برش

- تجهیزات جوشکاری

- دستگاه کلاف گیر

- دستگاه براده برداری

[/tie_list]

آیا تولید مقاطع فولادی دارای توجیه پذیری اقتصادی است؟

مطالعات طرح توجیهی تولید مقاطع فولادی، نشان دهنده توجیه پذیر بودن این طرح از لحاظ اقتصادی است. بررسی آمار و روند تقاضا برای محصولات فولادی به خصوص مقاطع فولادی، افزایش قابل توجهی را نشان می دهد.

هزینه های انرژی ارزان، دسترسی آسان به شمش فولاد و بهره مندی از دانش و فناوری تولید، منجر به تولید مقاطع فولادی با قیمت و کیفیت مناسب در ایران می گردد. از این رو پتانسیل خوبی برای صادرات مقاطع فولادی تولید داخل به سایر کشورها دیده می شود.

معرفی طرح توجیهی اختصاصی تولید مقاطع فولادی

در پایان می خواهیم، طرح توجیهی اختصاصی تولید مقاطع فولادی را به شما معرفی نماییم. طرح توجیهی فوق توسط متخصصین سایت طرح فنی نوشته می شود. نگارندگان طرح توجیهی تولید مقاطع فولادی از سابقه ای 25 ساله در زمینه سرمایه گذاری برخوردار بوده و دقیق ترین طرح توجیهی را نگارش می کنند.

ما در طرح فنی برای حمایت از کسب و کارهای صنعتی، امتیازات ویژه ای را با سفارش طرح توجیهی اختصاصی در نظر گرفته ایم. 5 ماه پشتیبانی رایگان از طرح و جلسه آنلاین رایگان از امتیازات فوق هستند.

جلسه آنلاین رایگان برای پاسخگویی به سوالات شما برگزار می گردد. مشاوران ما در این جلسه به ارائه توضیحاتی در خصوص مراحل اداری اخذ مجوز، پروسه دریافت تسهیلات و وثایق و ضمانت نامه های بانکی می پردازند.